Prueba de comparación de rendimiento de vector

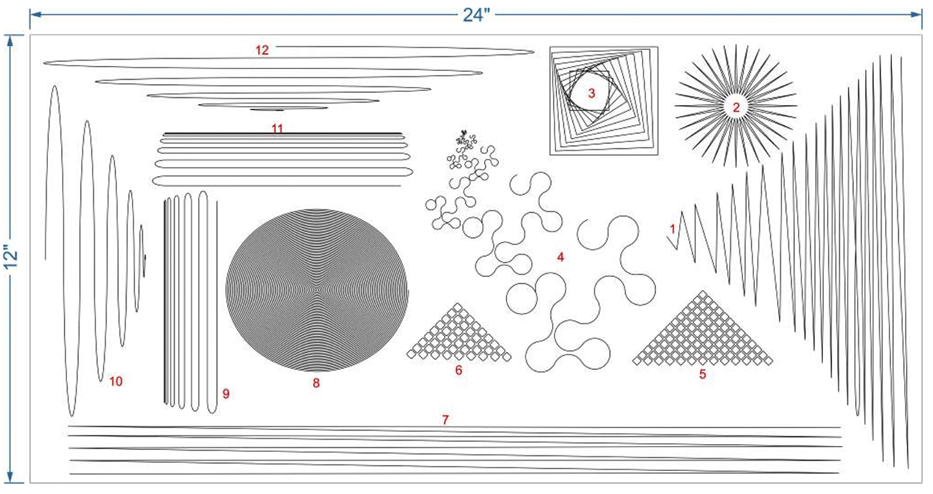

El rendimiento de vector, también conocido como modo de vector, se usa principalmente para corte, grabado y marcado de una única línea. En esta prueba, 12 elementos gráficos fueron desarrollados para probar los diferentes aspectos del rendimiento de vector para el procesamiento de materiales mediante láser. La configuración de cada sistema láser se ajustó en la comparación para maximizar el rendimiento, mientras se lograba calidad comparable y aceptable para el sistema PLS6.150D (ULS) y dos sistemas de la competencia, Sistema E y Sistema T.

Cada elemento gráfico fue probado para determinar los ajustes más eficientes que dieran como resultado calidad razonable. La calidad fue definida por dos parámetros: la precisión con que el movimiento siguió la ruta deseada y el marcado uniforme en toda la gráfica. Se usaron una diversidad de curvas, círculos, cuadrados y líneas para determinar el rendimiento del sistema en las diferentes geometrías. El gráfico completo fue procesado en una lámina de aluminio anodizado de 24" x 12".

La prueba de cada elemento se realizó inicialmente a máxima velocidad y aceleración. Para algunos elementos gráficos, esto tuvo como resultado una calidad aceptable, mientras que otros necesitaron ajustes en la configuración del sistema. Como cada sistema tiene diferentes configuraciones para ajustar la calidad, se usó un metodología consistente para hallar la configuración óptima de cada sistema. Cada elemento gráfico se ajustó independientemente de los demás, para que cada uno se ejecutara al máximo nivel posible de rendimiento que produjera calidad aceptable.

Todas las configuraciones se ajustaron de acuerdo con el manual del usuario proporcionado con el respectivo sistema.

Resultados

El tiempo y clasificación de cada sistema para un elemento gráfico específico es el siguiente. Todos los tiempos se miden desde el comienzo del diseño gráfico hasta completar la gráfica. El movimiento se consideró desde la posición de "inicio" y el retorno no se incluyó.

| Archivo de diseño | ULS | Clasificación | Sistema E | Clasificación | Sistema T | Clasificación |

| Elemento gráfico 1 ► | 0:15 ✔ | Primero (empate) | 0:29 | Segundo | 0:15 ✔ | Primero (empate) |

| Elemento gráfico 2 ► | 0:09 ✔ | Primero | 0:15 | Tercero | 0:11 | Segundo |

| Elemento gráfico 3 ► | 0:12 ✔ | Primero | 0:21 | Tercero | 0:15 | Segundo |

| Elemento gráfico 4 ► | 0:44 ✔ | Primero | 0:46 | Segundo | 0:47 | Tercero |

| Elemento gráfico 5 ► | 0:51 ✔ | Primero | 0:52 | Segundo | 1:00 | Tercero |

| Elemento gráfico 6 ► | 0:37 ✔ | Primero | 0:41 | Segundo | 0:47 | Tercero |

| Elemento gráfico 7 ► | 0:09 | Segundo | 0:19 | Tercero | 0:07 ✔ | Primero |

| Elemento gráfico 8 ► | 1:29 ✔ | Primero | 2:57 | Segundo | 5:20 | Tercero |

| Elemento gráfico 9 ► | 0:13 ✔ | Primero | 0:24 | Segundo | 0:52 | Tercero |

| Elemento gráfico 10 ► | 0:13 ✔ | Primero | 0:34 | Segundo | 0:39 | Tercero |

| Elemento gráfico 11 ► | 0:14 ✔ | Primero | 0:34 | Segundo | 1:00 | Tercero |

| Elemento gráfico 12 ► | 0:11 ✔ | Primero | 0:20 | Tercero | 0:14 | Segundo |

| Tiempo de terminación total | 5:17 ✔ | Primero | 8:32 | Segundo | 11:27 | Tercero |

| Tiempo de terminación relativo | 1,0 | 1,62 | 2,18 |

Resumen de clasificación

| Sistema | Primero | Segundo | Tercero |

| PLS6.150D (ULS) | 11 | 1 | 0 |

| Sistema E | 0 | 8 | 4 |

| Sistema T | 2 | 3 | 7 |

Videos de pruebas de comparación

Video que muestra todos los elementos del sistema PLS6.150D (ULS) funcionando en escenarios de prueba en comparación con el Sistema E y el Sistema T

Conclusión

El sistema PLS6.150D tuvo un buen rendimiento en todas las gráficas de la prueba. El sofisticado planificador de ruta que optimiza independiente y dinámicamente la aceleración y la velocidad, junto con las capacidad de escalar la aceleración independientemente de la velocidad, permite que el sistema sea eficiente para una diversidad de gráficas.

El Sistema E tuvo mejor rendimiento que el Sistema T en los puntajes totales, pero quedó detrás del PLS6.150D. El Sistema E no fue tan eficiente al procesar gráficas con curvas intrincadas combinadas con formas rectas y largas.

El Sistema T quedó tercero, luego del Sistema E y el PLS6.150D. Las características clave que impactaron el rendimiento del sistema fueron la falta de un ajuste para controlar la aceleración independientemente de la velocidad, combinado con la planificación de ruta alrededor de las curvas, que conduce a un rendimiento menos que óptimo. El único control disponible para mejorar la calidad es la velocidad total del sistema, que debe reducirse drásticamente para mantener la calidad cuando hay presentes curvas pequeñas en la gráfica.

Estos resultados ilustran una conclusión principal: el tipo de motor, de paso o servomotor, es una consideración irrelevante al comparar el rendimiento óptimo de los sistemas láser. El sistema láser ULS utiliza motores de pasos y los dos sistemas de la competencia usan servomotores. En el rendimiento de vector general, el sistema láser ULS es el claro ganador. Los dos tipos de tecnología de motor son igualmente capaces de ofrecer excelente rendimiento. La diferencia se encuentra, más que en el tipo de motor usado o en su velocidad tope, en el diseño y control del sistema de posicionamiento general del haz. Los sistemas láser ULS usan sistemas de movimiento extremadamente ligeros, con rieles lineales a la medida, diseñados específicamente para procesamiento láser. En todo el sistema se usan materiales aeroespaciales de bajo peso, al contrario de los cojinetes lineales de acero sólido estándar que usan los otros sistemas. Esta tecnología a la medida, combinada con el sofisticado software de planificación de ruta, permite que los sistemas láser ULS tengan mejor rendimiento que la competencia en aplicaciones de vector del mundo real, usando fiables motores de paso digitales.