Verwandte Bezeichnungen

Halar®

Bearbeitung von Halar® mit Digitaler Laser-Materialbearbeitungstechnologie (DLMP®)e

Halar® ist die Handelsbezeichnung von Ethylen-Chlortrifluorethylen (ECTFE), einem thermoplastischen Copolymer aus Ethylen und Chlortrifluorethylen. Halar wurde von Solvay Specialty Polymers entwickelt und wird von diesem Unternehmen vermarktet.

Halar ist bei Anwendungen nützlich, die ein hohes Maß an Korrosionsbeständigkeit und extrem geringe Durchlässigkeit erfordern. Selbst bei hoher Temperatur und Konzentration weist Halar eine hervorragende Beständigkeit gegenüber Säuren, Lösungsmitteln, Oxidationsmitteln und ätzenden Medien auf. Darüber hinaus ist es hitze- und feuerbeständig und besitzt wünschenswerte Eigenschaften zur elektrischen Isolierung (d. h. hoher elektrischer Widerstand, niedrige dielektrische Konstante).

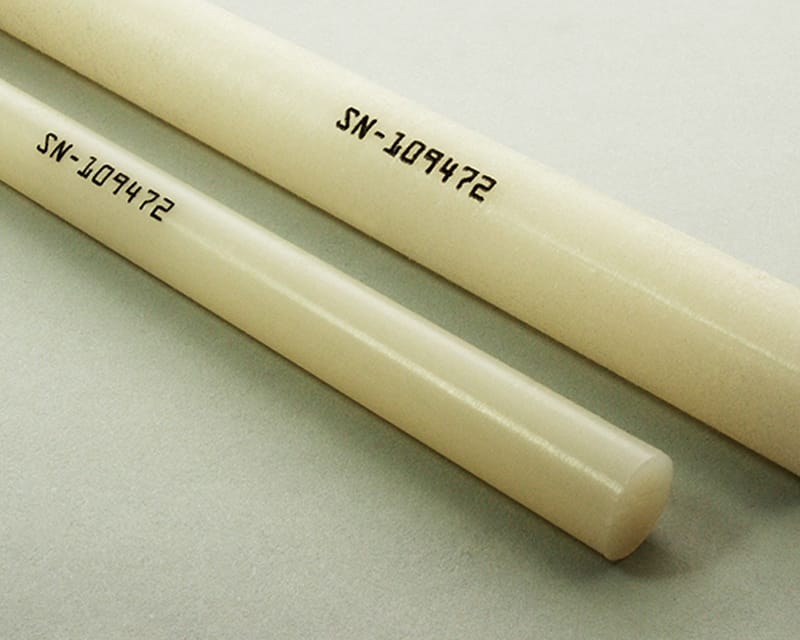

Halar weist von Natur aus eine grauweiße Farbe auf, ist jedoch gelegentlich auch in schwarzer Farbe erhältlich. Es ist als Folien, Stäbe und grobes Gewebe sind erhältlich.

Chemische Bezeichnungen

Hersteller

Halar® und DLMP®-Technologie

Aufgrund seiner Materialeigenschaften, hauptsächlich Wärme- und Oxidationsbeständigkeit, ist Halar sehr geeignet für Digitale Laser-Materialbearbeitungstechnologie (DLMP®). Der Einfluss jeder dieser Eigenschaften auf die Ergebnisse von DLMP haben, wird detailliert in den folgenden Abschnitten besprochen.

Die Auswirkungen der Interaktion von Laserenergie mit Halar bestehen im Materialabtrag und in der Materialveränderung. Im Fall von Halar können die Verfahren des Laserschneidens, des Lasergravierens und der Lasermarkierung angewendet werden. Die Laserenergie kann das Material für Schnitt-, Gravier- oder Markierungsanwendungen abtragen oder die Eigenschaften der Oberfläche so verändern, dass eine sichtbare Markierung erzeugt wird. Jedes dieser Verfahren wird nachstehend in dessen jeweiligem Abschnitt besprochen.

Whitepaper zur Laser-Materialbearbeitung

Galerie

Abtragvon Material

Materialabtrag ist ein physikalischer Vorgang, bei dem Material entfernt wird. Material wird entweder vollständig von der oberen zur unteren Fläche oder teilweise von der Oberseite des Materials bis hinunter zu einer bestimmtenTiefe abgetragen.

Halar ist ein hervorragender Absorber von CO2-Laserenergie (Wellenlänge = 10,6 μm). Wenn Halar Laserenergie absorbiert, wandelt es rasch Lichtenergie in Molekülschwingungen (Wärme) um. Bei ausreichender Wärme wird Halar ein rasch schmelzen und verdampfen, wobei die Molekülbindungen an verschiedenen Stellen in seiner Molekularstruktur aufgebrochen werden. Material, das sich direkt im Laserstrahlpfad befindet, wird abgetragen, wobei Dämpfe erzeugt werden, jedoch keine Ablagerungen und keine Verfärbung. Vornehmlich werden CO2-Laser für den Laserabtrag von Halar eingesetzt.

Das Material, das sich leicht außerhalb des Laserbrennflecks oder des Laserpfads befindet, leitet etwas Wärme, jedoch nicht ausreichend für einen vollständigen und gründlichen Abtrag. Dieser Bereich wird häufig als Wärmeeinflusszone oder WEZ bezeichnet. Im Falle von Halar ist praktisch keine WEZ vorhanden, da Halar eine hohe Schmelztemperatur besitzt. Angrenzende Flächen können der Wärme ohne übermäßiges Schmelzen standhalten. Wie im Überblick zu DLMP erwähnt, können Wärmeeffekte durch die Auswahl einer für die gegebene Materialstärke angemessene Leistung minimiert werden.

Laserschneiden

Laserschneiden ist die vollständige Abtragung und Abtrennung von Material von der Ober- bis zur Unterseite entlang eines betimmten Pfads.

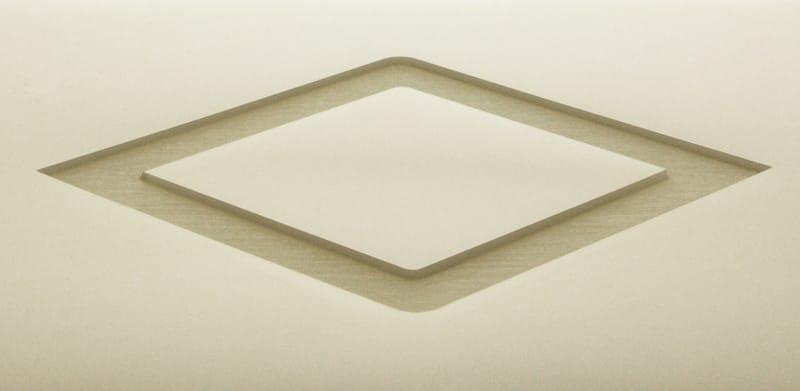

Aufgrund seiner herausragenden Temperaturbeständigkeit lässt sich Halar mit einem hohen Grad an Präzision schneiden. Die Kanten, die das Laserschneiden bei Halar hinterlässt, sind glatt und ohne Verfärbungen auf, wies sie gelegentlich bei thermischen Prozessen auftreten. Das Laserschneiden von Halar erzeugt eine glatte Kante. Eine zusätzliche Bearbeitung ist nicht erforderlich. Das im Beispiel dargestellte Verfahren lässt sich für beinahe jede Form einsetzen, sogar für komplexe Schnitte und solche mit sehr engen Toleranzen.

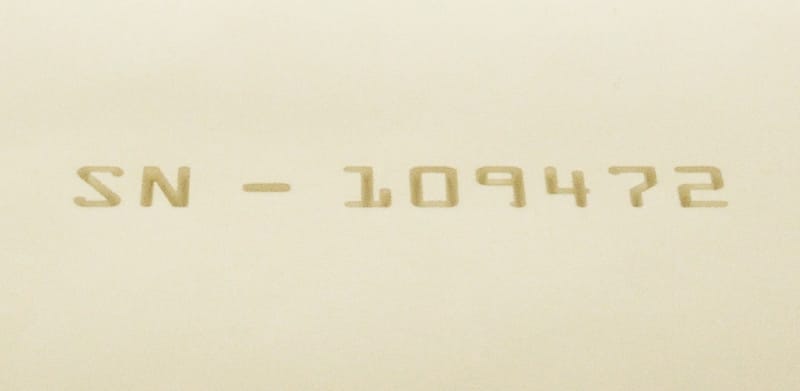

Lasergravieren

Lasergravieren ist das Verfahren, mit dem Material von der Oberseite bis zu einer angegebenen Tiefe beseitigt wird. Dies ist möglich durch exakte Kontrolle der Lasermodulation. Durch stufenloses Variieren der Laserleistung kann das Lasergravieren für Texturen und Informationen, wie beispielsweise Text und Ziffern, eingesetzt werden. Das Beispiel zeigt, wie mit kontrollierter Laserenergie das Material bis zu einer bestimmten Tiefe entfernt werden kann. Halar lässt sich ohne Verfärbung oder wesentliches Abschmelzen gravieren.

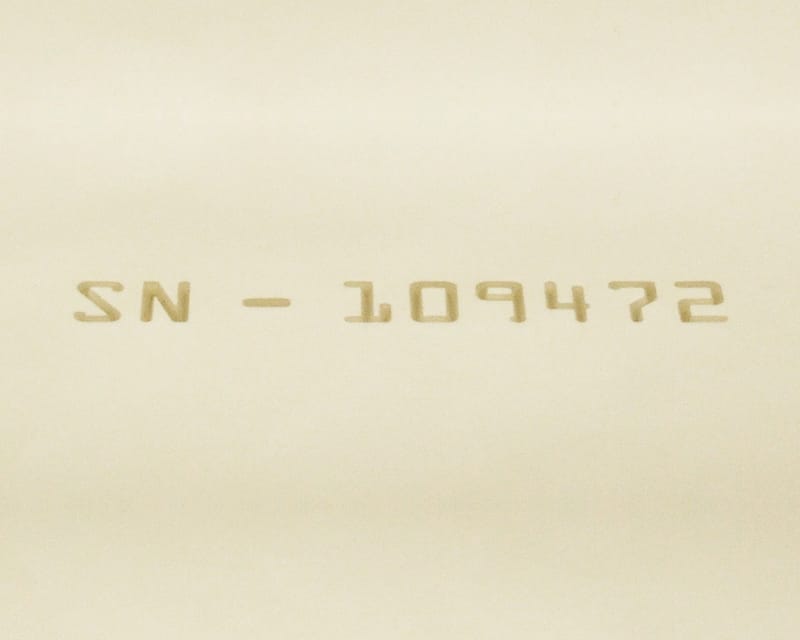

Lasermarkieren (Tiefe)

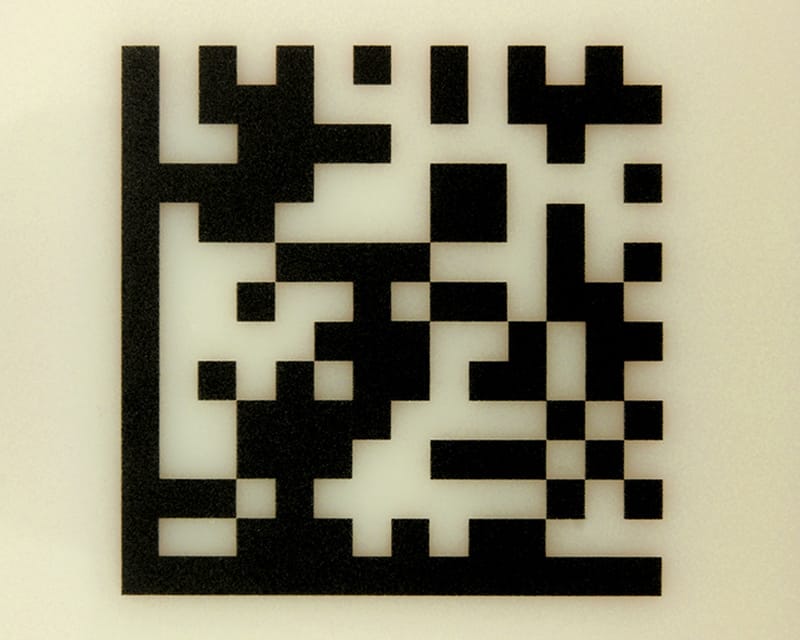

Wenn Laserenergie zum Erstellen einer visuell und/oder maschinenlesbaren Identifikation oder Information auf einem Material verwendet wird, beispielsweise für einen Barcode, ein Datum, eine Chargen-, Serien- oder Teilenummer, wird dies Lasermarkierung mit Tiefe oder Lasertiefenmarkieren genannt, obwohl es sich im Grunde um ein Gravieren in das Material handelt.

Veränderung von Material

Wie angesprochen, sind 10,6-μm-CO2Laser sehr nützlich Materialabtrag zum Schneiden und Gravieren. CO2-Laser sind jedoch beim Erzeugen von Kontrast wirkungslos. Faserlaser sind für diese Aufgabe besser geeignet. Halar absorbiert außerdem 1,06-μm-Faserlaserenergie und wandelt sie in Wärme um. Die auf die Oberfläche aufgebrachte Leistung kann präzise gesteuert werden, um Kontrast zu erzeugen, aber kein Material abzutragen. Die daraus resultierende Markierung ist schwarz. Dieser Prozess, gelegentlich als Verkohlen bezeichnet, hinterlässt keine Rückstände oder Pulver.

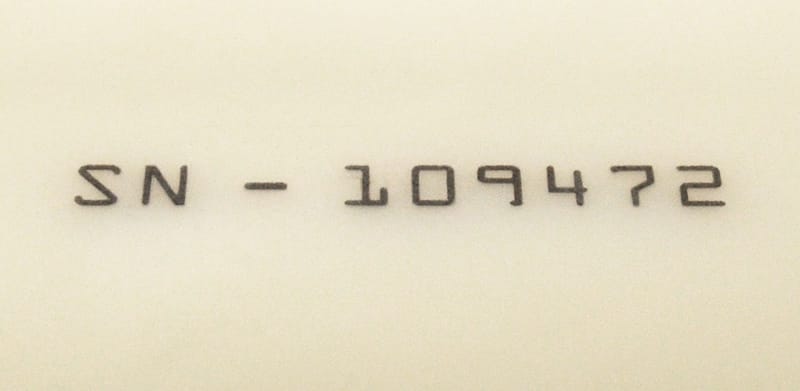

Lasermarkieren (Oberfläche)

Halar kann mit einem Faserlaser oberflächenmarkiert werden, um Informationen, wie beispielsweise Zahlen, Text, Barcodes und sogar Fotos, aufzubringen. Die Markierung ist dauerhaft und weist einen guten Kontrast auf. Das macht sie zu einer attraktiven Alternative zu Tintendruckverfahren. Dieses Verfahren ist zum Erzeugen von visuell und maschinenlesbarer Information gut geeignet.

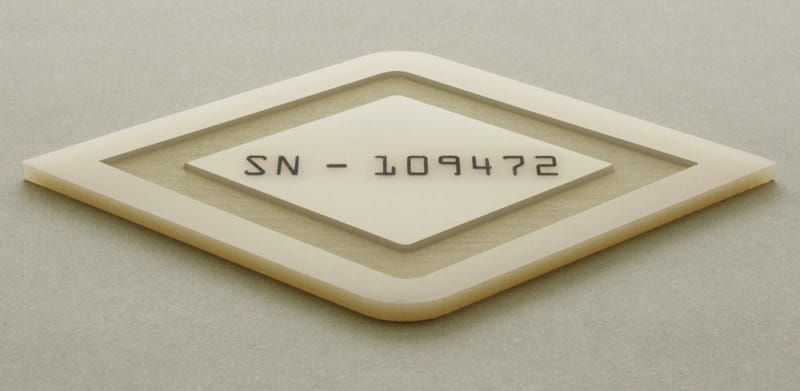

Kombinierte Bearbeitungsverfahren

Verschiedene Verfahren können auf Halar angewendet werden, ohne das Material bewegen oder neu befestigen zu müssen. Das Beispielbild demonstriert, wie Verfahren miteinander kombiniert werden können, um Halar aus einer Platte zu schneiden, einen Kanal in das Material zu gravieren und durch Markieren eine Seriennummer auf die Oberfläche aufzubringen. Die Reihenfolge dieser Bearbeitungsverfahren ist vom Bediener steuerbar.

Erwägungen zu Umwelt, Gesundheit und Sicherheit

Interaktionen von Laser und Material erzeugen immer Gase und/oder Partikel. Aufgrund seiner komplexen Polymerchemie erzeugt die Laserbearbeitung von Halar mittels eines CO2-Lasers ein breites Spektrum an Gasen, die Fluor und Chlor enthalten. Insbesondere enthalten diese Gase Salzsäure und Fluorwasserstoff. Diese Gase und Partikel sind in Überstimmung mit behördlichen Vorschriften nach draußen abzuleiten. Alternativ können die Gase und Partikel zuerst in einem Filtersystem behandelt und dann nach draußen abgeleitet werden. Halar ist beständig gegen hohe Temperaturen, kann jedoch exotherme Reaktionen erfahren, wenn ausreichend Laserenergie angewendet wird. Deshalb sollte die Laserbearbeitung von Halar stets unter Aufsicht erfolgen.