Laserschneiden

Laserschneiden ist die vollständige Abtragung und Abtrennung von Material von der Oberfläche bis zur unteren Fläche entlang eines bestimmtes Pfads.

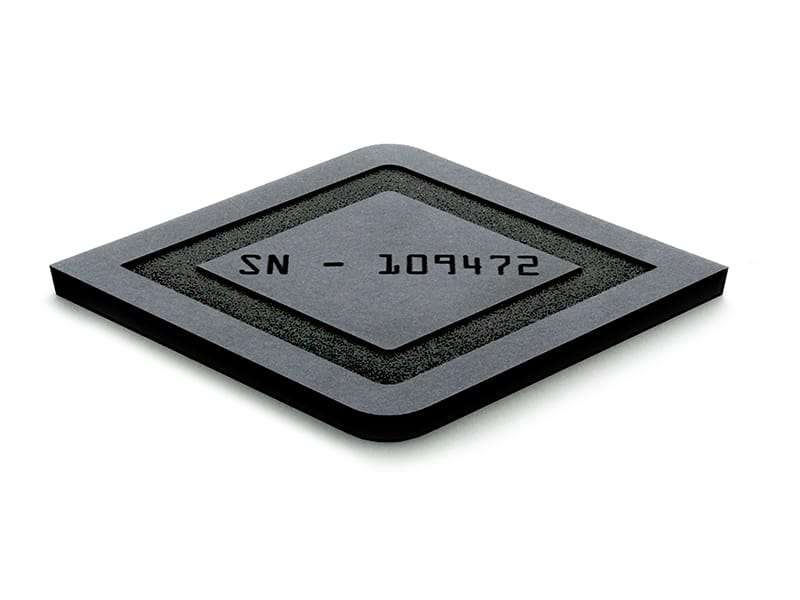

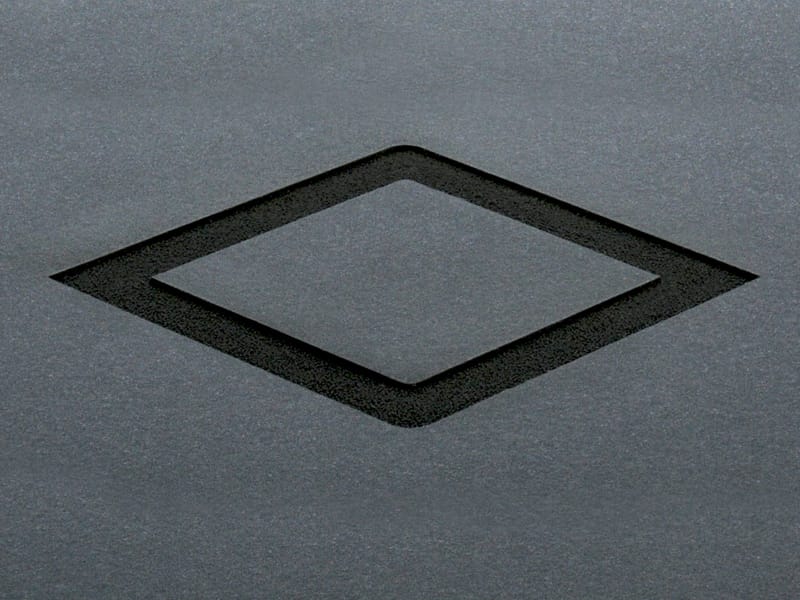

Aufgrund seiner hohen Gebrauchstemperatur und geringen Dichte lässt sich der 3M-Polyurethan-Schaumstoff sauber vom Grundmaterial abtragen. Die Kanten, die das Laserschneiden hinterlässt, sind glatt und frei von Verfärbungen, wie sie gelegentlich bei thermischen Prozessen auftreten. Dies wird durch das folgende Beispiel mit einem 6,35 mm dicken Laserschnitt in Rautenform aus 3M-Polyurethan-Schaumstoff demonstriert.

Das Laserschneiden dieses Produkts erzeugt sehr geringe Ablagerungen und daher kann dieses in den meisten Fällen unverändert verwendet werden. Bei dickeren Abschnitten kann ein nasses Tuch genutzt werden, um etwaige Feststoffe abzuwischen. Das dargestellte Verfahren lässt sich für beinahe jede Form einsetzen, sogar für komplexe Schnitte und solche mit sehr engen Toleranzen.

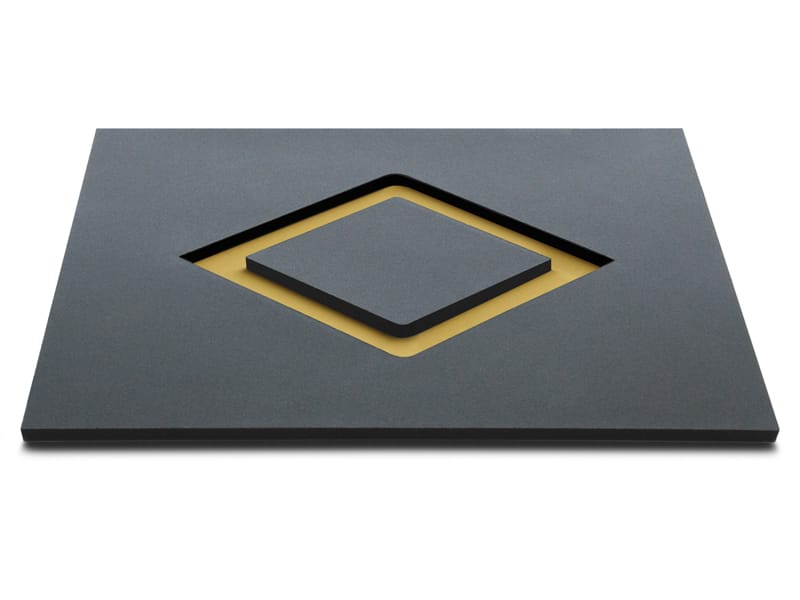

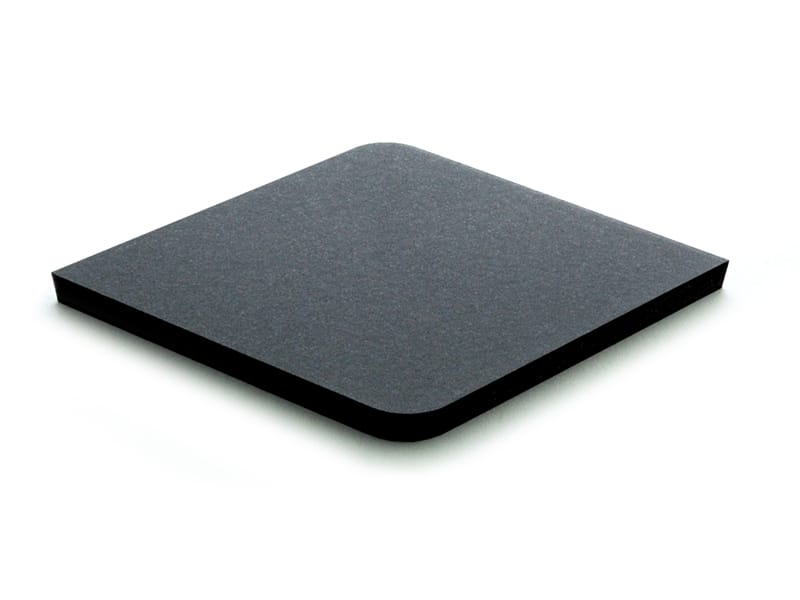

Bei Einsatz mit einem Klebstoff-Liner ist auch ein teilweises Schneiden möglich. Das teilweise Schneiden ist eine Art selektives Schneiden, wo die obere Schicht des Materials durchgängig abgetragen wird, die untere Schicht jedoch unversehrt bleibt. Dies ist möglich, da der Laser präzise über den gesamten Arbeitsbereich hinweg moduliert werden kann. Die folgenden drei Bilder zeigen, wie sich das Verfahren des teilweisen Schneidens auf 3M-Polyurethan-Schaumstoff anwenden lässt. Der Schaumstoff und das Klebemittel werden in der gewünschten Form abgeschält, während der Liner unversehrt bleibt.