Laserschneiden

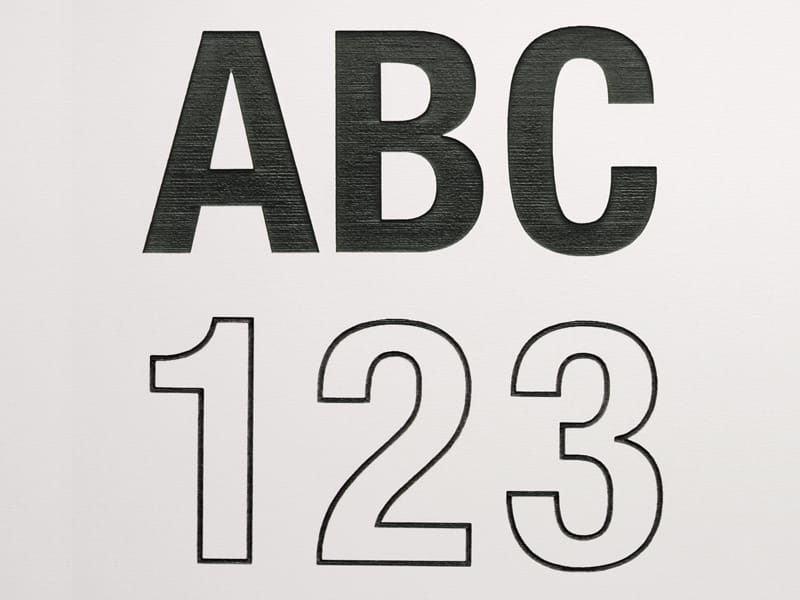

Laserschneiden ist die vollständige Abtragung und Abtrennung von Material von der Ober- bis zur Unterseite entlang eines bestimmten Pfads.Schichtkunststoffe eignen sich optimal für das Schneiden mit DLMP-Technologie. Die durch das Laserschneiden erzeugten Kanten weisen praktisch keinerlei Verfärbung auf. Auf den Schnittkante verbleibt nur ein geringfügiger Rückstand, der sich mit Brennspiritus oder einem sonstigen gebräuchlichen Lösungsmittel problemlos entfernen lässt. Sofern die Verwendung von Lösungsmitteln nicht möglich ist, härtet der Rückstand in den meisten Fällen über Nacht aus.

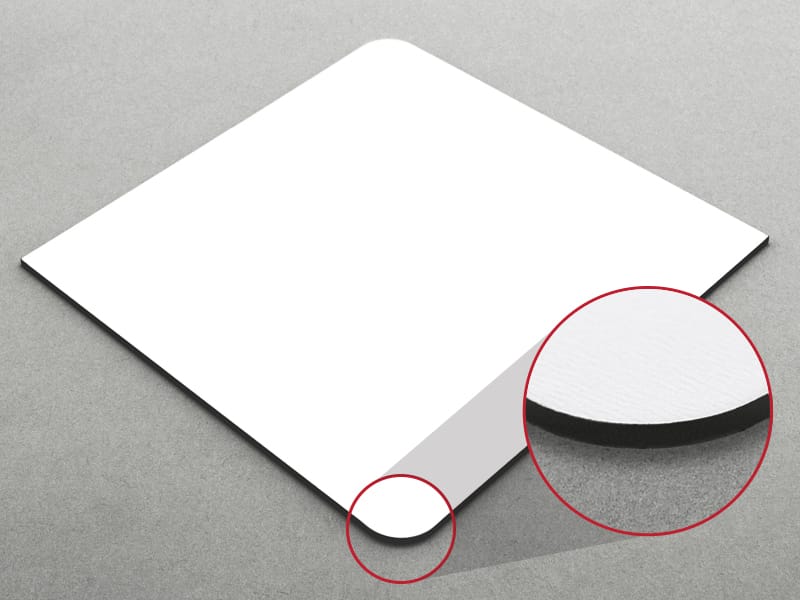

Das Beispiel zeigt ein einfaches, aus einer Platte Schichtkunststoff geschnittenes Quadrat mit abgerundeten Ecken. Von der Schnittkante aus ist die Kernschicht (untere Schicht) des Kunststoffs sichtbar. Das dargestellte Verfahren lässt sich für beinahe jede Form einsetzen, sogar für komplexe Schnitte und solche mit sehr engen Toleranzen.