Métaux

Les métaux sont des matières non organiques avec une conductivité thermique et électrique élevée. Les métaux peuvent être enroulés pour former des plaques ou des feuilles, ou ils peuvent être moulés ou usinés pour obtenir des formes plus complexes. Les métaux peuvent être des éléments purs, tels que le fer ou le chrome. Les métaux peuvent également être des alliages ou des mélanges de deux éléments ou plus. Par exemple, l’acier inoxydable contient du fer et du chrome. Le marquage par laser est une application courante pour les métaux. La gravure et la découpe sont également possibles avec une puissance suffisante du laser. Vous trouverez des fournisseurs de métaux dans notre Liste des fournisseurs des matières.

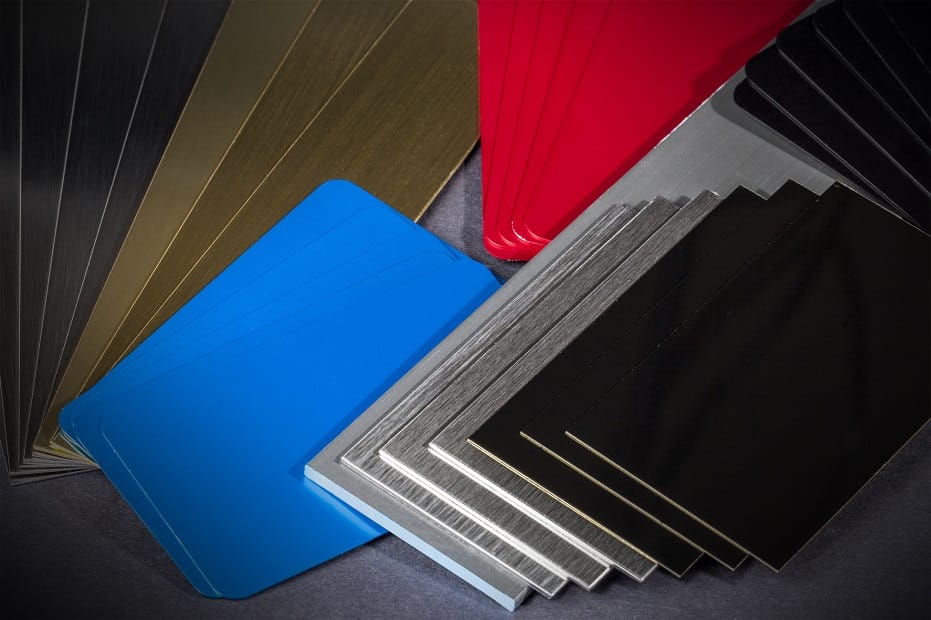

Types de métaux

- Aluminium

- Laiton

- Cuivre

- Hastelloy®

- Inconel

- Fer

- Nickel

- Alliage étain

- Argent

- Acier inoxydable

- Acier

- Titane

- Zinc

- AlumaMark®

- Aluminium anodisé

- Moyen auxiliaire de marquage des métaux Cermark et Thermark

- DuraBlack®

- Métal peint

- Métal avec revêtement par poudre

Types de traitement au laser

Les lasers jouent un rôle croissant dans le traitement des matières, du développement des nouveaux produits à la fabrication de masse. Pour tous les traitements au laser, l'énergie d'un faisceau laser interagit avec une matière pour la transformer d'une certaine manière. Chaque transformation (ou traitement au laser) est contrôlée par un réglage précis de la longue d'onde, de la puissance, du cycle de fonctionnement et du taux de répétition du faisceau laser. Ces traitements au laser sont les suivants :Toutes les matières possèdent des caractéristiques uniques qui régissent la manière dont le faisceau laser interagit avec la matière, et la modifie en conséquence. Les processus les plus courants pour les métaux sont les suivants :

Découpe au laser des métauxL'énergie d’un laser à fibre est facilement absorbée par la plupart des métaux, ce qui provoque un réchauffement rapide et une fusion de la matière directement sur le chemin du faisceau laser. Si la puissance du laser est suffisante, le faisceau laser fondra entièrement la matière. Un jet d’air à haute pression est utilisé pour retirer le métal lorsqu’il fond, ce qui produit des bords lisses et droits avec une zone affectée par la chaleur minimale.

Gravure au laser des métaux

La puissance du faisceau laser à fibre peut être limitée afin de retirer (graver) la matière à une certaine profondeur. Plusieurs passages de gravure au laser sont généralement nécessaires. La profondeur courante pour la gravure au laser des métaux est comprise entre 0,003 et 0,005" (75 à 125 microns). Toutefois, le retrait d’autant de métal en une seule passe pourrait provoquer une fusion ou une distorsion. La gravure des métaux est donc généralement réalisée en plusieurs passages. Le processus de gravure au laser permet de créer des marquages d’identification permanents, qui ne peuvent pas être retirés par la chaleur ni par l’usure.

Marquage par laser des métaux

Le marquage par laser modifie l’aspect de la surface du métal sans retirer de matière. Plusieurs types de marquage par laser peuvent être utilisés pour les métaux. Le marquage par laser direct peut être réalisé avec un laser à fibre ou un laser CO2. Lors du marquage direct, l'énergie du faisceau laser chauffe la surface du métal et provoque son oxydation. Cette oxydation assombrit le métal qui a été exposé au faisceau laser, ce qui crée un marquage noir indélébile. La laser à fibre peut également être utilisé pour créer un marquage brillant ou poli sur la surface de métal. Le métal peut aussi être marqué indirectement, que ce soit en ajoutant un revêtement tel qu’un moyen auxiliaire de marquage du métal ou en retirant un revêtement tel qu’une peinture. Le marquage par laser permet d’apporter des informations, telles qu’un numéro de série ou un logo.

Processus associés

Les processus de gravure, de découpe et de marquage par laser décrits ci-dessus peuvent être associés sans qu'il soit nécessaire de déplacer ou de fixer de nouveau la pièce métallique.

Considérations générales relatives aux systèmes laser pour métaux

Dimension de plate-forme : doit être assez grande pour accueillir les plus grosses pièces métalliques qui seront traitées au laser, ou être équipée d’un module de classe 4 pour traiter de plus grosses pièces

Longueur d’onde : la longueur d'onde de 1.06 microns est bien absorbée par la plupart des métaux. Elle est recommandée pour la gravure, la découpe et le marquage direct au laser des métaux. Le laser CO2 de 10,6 microns de longueur d'onde est le meilleur choix pour le marquage indirect par un moyen auxiliaire de marquage des métaux ou par retrait de revêtement

Puissance laser : doit être sélectionnée en fonction des traitements qui seront réalisés. Une puissance minimale de 50 Watts du laser à fibre est recommandée pour la gravure ou la découpe des métaux au laser. Une puissance de 40 ou de 50 Watts du laser à fibre peut être utilisée pour le marquage direct par laser des métaux. Une puissance de 25 à 150 Watts du laser CO2 est recommandée pour le marquage direct des métaux

Lentille : une lentille 2.0 est la meilleure lentille pour processus généraux pour le traitement des métaux par laser

Extraction : doit présenter un débit suffisant pour retirer les gaz et les particules générés pendant le traitement au laser par l’équipement de marquage, de gravure et de découpe des métaux au laser

Assistance d'air : produit un jet d’air près du point de focalisation du laser pour retirer le métal fondu pendant la gravure et la découpe au laser. Contribue également à retirer les gaz et les particules générés pendant le marquage, la gravure et la découpe au laser des métaux.

Considérations en matière d'environnement, de santé et de sécurité pour le traitement par laser des métaux

Les interactions entre laser et matière créent presque toujours des effluents gazeux et/ou des particules. L'effluent comportera des particules métalliques pour la découpe et la gravure au laser des métaux. Il inclura des composants de revêtement pour le marquage par laser indirect. Cet effluent doit être acheminé vers un environnement extérieur. Il peut également être traité par un système de filtration en premier lieu avant d'être acheminé vers un environnement extérieur. Tous les traitements au laser génèrent de la chaleur. Le traitement des métaux par laser doit donc toujours être surveillé.