Unità di filtraggio dell'aria

La lavorazione di materiali mediante laser genera sottoprodotti costituiti da particolato (fumo) e composti organici volatili o VOC (fumi) che devono essere eliminati dall'area di lavorazione di materiali di un sistema laser e gestiti in modo sicuro e appropriato. La pratica ottimale consiste nel filtrare i sottoprodotti daI flusso dell'aria di scarico prima di scaricarla all'esterno ogniqualvolta ciò sia possibile. ULS fornisce una linea di soluzioni di filtraggio dell'aria, idoneamente dimensionate per ciascun sistema laser. Tali soluzioni di filtraggio contengono tecnologia brevettata per migliorare prestazioni e sicurezza. Le soluzioni di filtraggio dell'aria ULS forniscono i seguenti vantaggi all'utente:

- Maggiore sicurezza

L'innovativa suite di sensori brevettata monitora le prestazioni di filtraggio in ogni sua fase e protegge l'utente e l'ambiente come nessun altro fabbricante. - Migliore ritorno sugli investimenti

L'uso estremamente efficiente dei mezzi di filtraggio migliora il costo di funzionamento rispetto a soluzioni meno sofisticate. - Esperienza superiore per l'utente

Funzionamento estremamente silenzioso, facilità d'uso leader del settore e integrazione con l'ecosistema di prodotti ULS. - Meno requisiti della struttura

Riduce o elimina la necessità di costosi progetti infrastrutturali per aggiungere o aggiornare le apparecchiature di scarico. - Affidabilità ed efficienza elevate

Componenti rinforzati e sostituzione del filtro ergonomica senza utensili.

Modalità di funzionamento delle unità di filtraggio dell'aria

La famiglia ULS di sistemi di filtraggio dell'aria elimina l'aria contaminata da un sistema laser e filtra i sottoprodotti (particolato e fumi) prodotti durante la lavorazione dei materiali con un laser.

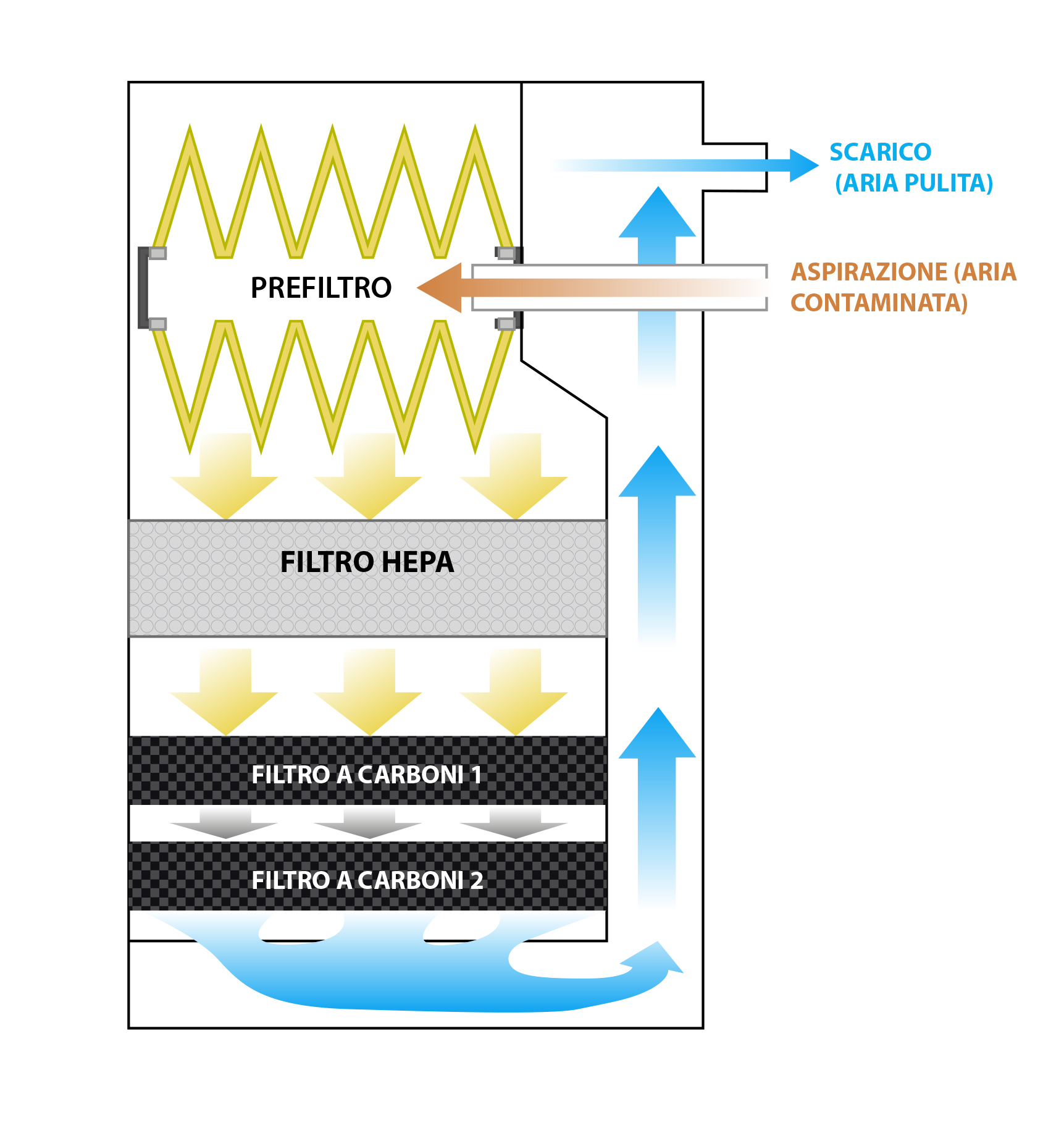

Sia l'UAC 2000 che l'UAC 4000 usano un sistema di filtraggio a quattro stadi (prefiltro, filtro HEPA e doppi filtri al carbone) per eliminare in modo efficace questi sottoprodotti dall'aria di scarico. I sensori monitorano ciascuno stadio e avvisano l'utente quando occorre sostituire il mezzo filtrante. Unesclusivo doppio stadio del filtro a carboni aumenta la durata dei filtri al carbone consentendo al carbone attivato di consumarsi interamente. Soffianti di scarico a velocità variabile mantengono una portata del flusso d'aria costante man mano che i filtri antiparticolato si consumano. L'UAC 2000 e l'UAC 4000 comunicano con i sistemi laser ULS per attivare e disattivare il filtraggio con la lavorazione di materiali mediante laser e comunicare lo stato del filtro. Un monitor di CO integrato avvisa l'utente di livelli di CO pericolosi nell'ambiente circostante.

Maggiore sicurezza

Una suite completa di sensori monitora ogni fase del processo di filtraggio, oltre che il flusso dell'aria e l'ambiente circostante. Ciò ha lo scopo di garantire che il sistema di filtraggio stia funzionando correttamente per mantenere un ambiente operativo sicuro per la lavorazione di materiali mediante laser.

Sensori di filtraggio del particolato e del flusso d'aria

I sensori di pressione monitorano i differenziali di pressione in ciascuno dei filtri antiparticolato e monitorano in modo efficace le prestazioni misurando l'aumento di contropressione man mano che ogni filtro si consuma. Un sensore del flusso d'aria funziona in combinazione con questi sensori di contropressione per aumentare il flusso dell'aria man mano che la contropressione si accumula, al fine di mantenere un livello minimo di flusso d'aria. Se uno stadio del filtro dell'aria si blocca per un motivo qualsiasi, il sensore del flusso d'aria può rilevare la caduta del flusso d'aria al di sotto dei limiti minimi e arrestare la lavorazione laser. Questi sensori, lavorando in sinergia, garantiscono un ambiente di lavoro sicuro mantenendo un flusso di scarico sufficiente.

Sensori di filtraggio dei fumi

Gli stadi del filtro al carbone non possono essere monitorati con i sensori di pressione, poiché la contropressione non aumenta con il processo di adsorbimento mediante cui il carbone cattura i COV (fumi). Ciò rende difficile monitorare degli stadi del filtro al carbone. Alcuni fabbricanti di sistemi di filtraggio non tentano di monitorare gli stadi del filtro al carbone, lasciando all'utente il compito di stabilire quando il filtro al carbone si è consumato. Agli utenti viene detto di sostituire i filtri al carbone quando percepiscono degli odori nell'ambiente. Questo approccio è altamente soggettivo e pertanto costituisce un metodo non sicuro.

Altri fabbricanti posizionano un sensore COV a valle dello stadio del filtro al carbone affinché funga da "supervisore", ma questa soluzione presenta una grave pecca. Questi sensori reagiscono alla presenza di un'ampia gamma di COV, non distinguono tra composti diversi e reagiscono in modo diverso a composti diversi. Pertanto, non è possibile calibrarli per misurare i livelli reali dell'ampia varietà di COV prodotti durante la lavorazione di materiali mediante laser.

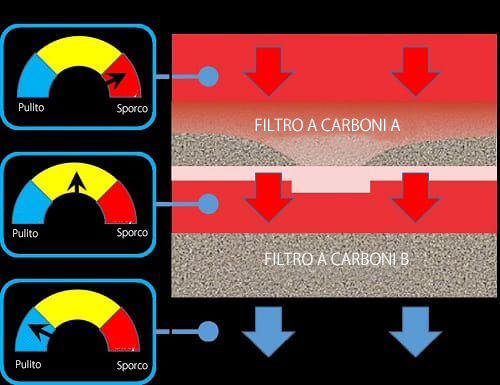

ULS ha sviluppato un nuovo ed esclusivo metodo per il monitoraggio degli stadi dei filtri al carbone che risolve tutte le problematiche descritte in precedenza. Un doppio stadio del filtro al carbone brevettato usa due filtri al carbone con tre sensori COV: uno utilizzato a monte del primo filtro al carbone, uno tra il primo e il secondo filtro al carbone e uno dopo il secondo filtro al carbone. Il sensore centrale può rilevare la penetrazione di fumi nel primo stadio del carbone. Il sensore centrale può essere paragonato al sensore superiore per misurare l'efficacia del primo stadio del carbone. Quando i sensori superiore e centrale rilevano livelli uguali di fumi, il primo stadio è del tutto consumato. L'ultimo sensore di carbone garantisce che il filtro al carbone del secondo stadio continui a impedire il passaggio dei fumi attraverso l'ambiente circostante anche dopo la penetrazione nel primo stadio di carbone.

A differenza di altre soluzioni, questa disposizione a tre sensori attorno a stadi doppi di carbone può monitorare in modo affidabile l'efficacia del filtraggio al carbone e al contempo proteggere l'ambiente circostante dai fumi, aumentando ulteriormente la sicurezza della lavorazione di materiali mediante laser.

Monitoraggio ambientale

Le soluzioni di filtraggio dell'aria UAC sono dotate di un sensore di monossido di carbonio integrato per monitorare l'ambiente circostante. Questo sensore attiva un allarme acustico per avvertire l'utente nel caso in cui i livelli di monossido di carbonio nell'ambiente circostante raggiungano livelli non sicuri, e arresta la lavorazione di materiali mediante laser attraverso il collegamento di comunicazione con il sistema laser. Ciò impedisce l'ulteriore produzione di monossido di carbonio fino a quando i livelli non saranno scesi al di sotto dei limiti pericolosi, garantendo la sicurezza dell'operatore.

Maggiore ritorno sugli investimenti

I sistemi di filtraggio dell'aria ULS sono progettati con stadi del filtro a elevata capacità per la lavorazione di materiali di grandi volumi mediante laser. I mezzi di filtraggio a elevata capacità possono essere costosi da sostituire, pertanto al momento della progettazione è importante usare il mezzo di filtraggio nel modo più efficace ed efficiente possibile. I sistemi di filtraggio dell'aria ULS risolvono questo problema in due modi fondamentali, che forniscono un migliore ritorno sugli investimenti nel corso del tempo.

Filtraggio del particolato

Il filtraggio del particolato è un processo a barriera meccanica che cattura il particolato facendo passare l'aria contaminata attraverso un elemento barriera dotato di pori, i quali impediscono alle particelle di dimensioni superiori a quelle del poro di passarvi attraverso. I filtri del particolato si considerano del tutto consumati allorché la maggior parte dei pori è ostruita da particolato e l'aria contaminata non riesce più a passare attraverso l'elemento.

Il mezzo filtrante HEPA è solitamente utilizzato nel secondo stadio del processo di filtraggio del particolato per catturare il particolato molto sottile fino a 0,3 µm. Questo tipo di mezzo è dotato di una struttura estremamente fine che può essere facilmente contaminata dal particolato di grandi dimensioni. I prefiltri si usano solitamente per catturare il particolato di dimensioni maggiori e prolungare al massimo la durata del filtro HEPA. I prefiltri a elevata capacità usati nei sistemi di filtraggio UAC sono relativamente economici e hanno un design a sacchetto pieghettato con un'area superficiale notevole che consente la cattura del particolato di grandi dimensioni. Utilizzando questi prefiltri si prolunga la durata del filtro HEPA, migliorando la convenienza economica del sottosistema di filtraggio del particolato.

Filtraggio dei fumi

Il mezzo filtrante al carbone usato nello stadio di filtraggio dei fumi è il mezzo filtrante più costoso di una soluzione di filtraggio tipica in questo segmento di mercato. Il mezzo filtrante al carbone non cattura i fumi usando un processo a barriera, usa invece un processo di filtraggio del volume denominato adsorbimento in cui i COV devono essere esposti al mezzo al carbone per un periodo di tempo tale da essere adsorbiti nel carbone. Solitamente, si usa un letto di carbone con un'area superficiale di grandi dimensioni e uno spessore definito per rallentare l'aria contaminata e consentire ai COV un certo tempo di posa nel mezzo al carbone al fine di ottenere un adsorbimento efficace. L'adsorbimento inizia sulla parte anteriore del letto di carbone e, man mano che il mezzo al carbone cattura i COV, il carbone si satura e non è più in grado di catturarne altri. Via via che il processo continua, il carbone che si trova più in profondità nel letto inizia ad adsorbire i COV. Il consumo del carbone prosegue dalla parte anterore a quella posteriore del letto. Sfortunatamente, a causa delle variazioni del flusso d'aria attraverso il letto di carbone e di quelle dell'efficacia del mezzo al carbone stesso, il carbone non si consuma in modo uniforme dalla parte superiore a quella inferiore del letto. Solitamente, la penetrazione di fumi in alcune parti del letto si verifica prima del consumo completo del mezzo al carbone. Test condotti da scienziati ULS hanno scoperto che fino a 1/3 del carbone in un letto di filtro al carbone non è completamente consumato al momento della penetrazione, così come illustrato nella figura in basso.

Quando si verifica la penetrazione in una soluzione di filtro al carbone a stadio singolo, solitamente trovata in prodotti di altri fabbricanti, i fumi iniziano a passare all'ambiente circostante. Generalmente si dice all'utente di sostituire il filtro al carbone a questo punto, anche se una quantità notevole di carbone non è stata ancora interamente consumata. Il doppio stadio del filtro al carbone brevettato che si trova nei sistemi di filtraggio dell'aria ULS risolve tale problema collocando un secondo letto di carbone dopo il primo, consentendo al supporto filtrante al carbone nel primo letto di consumarsi completamente mentre il secondo letto impedisce ai fumi di entrare nell'ambiente circostante. Inoltre, lo schema a sensori esclusivo descritto nella sezione precedente consente al sistema di misurare il consumo del primo stadio in modo da stabilire in modo affidabile quando è interamente consumato.

Un altro vantaggio di questo design di doppio stadio al carbone viene realizzato usando lo stesso fattore di forma per entrambi gli stadi del filtro al carbone. Ciò consente all'utente di spostare il secondo stadio del filtro parzialmente consumato nella posizione del primo stadio e collocare il nuovo stadio del filtro nella posizione del secondo stadio al fine di consumare interamente il carbone che precedentemente era nel secondo stadio. Attraverso l'uso di questa tecnologia esclusiva, quando l'utente sostituisce i filtri al carbone su un'unità di filtraggio dell'aria ULS ha la garanzia che il mezzo è interamente consumato e nel tempo il suo ritorno sull'investimento nel mezzo al carbone verrà massimizzato.

Esperienza superiore per l'utente

Come parte dell'ecosistema dei componenti modulari che consentono a ULS di fornire soluzioni personalizzate per la lavorazione di materiali mediante laser, le unità di filtraggio dell'aria di ULS sono progettate per comunicare con i sistemi laser ULS. Ciò consente al sistema laser di attivare e disattivare il filtraggio con la lavorazione laser, in tal modo riducendo il carico e l'usura sull'unità di filtraggio nel corso del tempo. Il collegamento di comunicazione, inoltre, consente di offrire un'esperienza superiore all'utente, comunicando al sistema laser lo stato di tutti gli aspetti del sistema di filtraggio. Queste informazioni possono poi essere visualizzate direttamente nell'interfaccia utente del software che fa funzionare il sistema laser. Quando i filtri stanno per terminare la loro vita utile vengono visualizzati messaggi di avvertenza, esortando gli utenti a ordinare i filtri di ricambio. Compaiono dei messaggi di avvertenza, e la lavorazione di materiali mediante laser viene impedita, anche nel caso in cui non sia possibile mantenere un ambiente operativo sicuro per un motivo qualsiasi, ad esempio: mancanza di flusso d'aria derivante da un'ostruzione nel sistema di filtraggio, un filtro ha raggiunto il termine della vita utile o elevati livelli di monossido di carbonio nell'ambiente circostante.

L'esperienza dell'utente è inoltre migliorata grazie alla riduzione della rumorosità, all'avanguardia nel settore. Occorrono soffianti a elevate prestazioni per fornire un flusso d'aria adeguato ad eliminare e filtrare in modo efficace i sottoprodotti della lavorazione di materiali mediante laser. Altri sistemi di filtraggio presenti sul mercato presentano lo svantaggio degli elevati livelli di rumorosità. Gli ingegneri di ULS hanno dedicato grande attenzione al controllo della rumorosità al momento di progettare i prodotti per il filtraggio dell'aria ULS, e il risultato è stata una soluzione estremamente silenziosa che può essere collocata a lato del sistema laser con un effetto trascurabile sul livelli di rumorosità ambientale.

Meno requisiti delle strutture

Quando un utente intende adottare una tecnologia di lavorazione di materiali mediante laser, solitamente deve realizzare un'ispezione del sito per accertarsi che la sua struttura sia in grado di sostenere la lavorazione di materiali mediante laser. Uno degli impatti economici più elevati è l'installazione di uno scarico correttamente configurato. Occorre assumere dei fornitori esterni che installino una soffiante di scarico idoneamente dimensionata all'esterno della struttura e posino un sistema di condutture adeguato all'interno del sistema laser. Un sistema di filtraggio dell'aria ULS può sostituire il ricorso a uno scarico esterno in un'area di lavoro idoneamente ventilata, riducendo in tal modo l'impatto sulle strutture e il costo totale di proprietà.

Affidabilità ed efficienza elevate

I sistemi di filtraggio ULS presentano svariati vantaggi di progettazione che forniscono uno stato di efficienza e un'affidabilità superiori.

Sostituzione del filtro

La sostituzione del filtro si realizza dalla parte anteriore del sistema di filtraggio dell'aria ULS attraverso comodi portelli. Tutti gli stadi del filtro sono tenuti contro le rispettive tenute mediante meccanismi a rilascio manuale che eliminano il ricorso a qualsiasi utensile. Ciascuno stadio del filtro è progettato per essere sostituito da un unico operatore, con il mezzo più pesante, il filtro al carbone, di peso leggermente inferiore a 25 libbre, a differenza degli stadi del filtro di altri fabbricanti che possono pesare oltre le 60 libbre. Questo mostra un altro vantaggio del design del doppio stadio del filtro al carbone, che suddivide il carbone tra due letti, in tal modo riducendo il peso di ciascun filtro e fornendo al contempo la capacità di filtraggio efficace di entrambi gli stadi combinati.

Pulizia

Il particolato di grandi dimensioni costituisce la massa del sottoprodotto in molte applicazioni di lavorazione di materiali mediante laser, oltre a essere il componente del flusso di sottoprodotto che costringe a realizzare la maggior parte della pulizia di routine necessaria per mantenere un sistema di filtraggio. La maggior parte di questo particolato di grandi dimensioni viene catturata dallo stadio di prefiltro. A causa di ciò, è stata prestata la massima cura nella progettazione dello stadio di prefiltro dei sistemi di filtraggio dell'aria ULS al fine di rendere la pulizia più comoda possibile da realizzare per l'utente. I prefiltri sono collegati a una scatola rimovibile che può essere agevolmente smontata dal sistema mentre si installa l'elemento prefiltro di ricambio. Tutto il particolato pesante viene catturato in questa scatola rimovibile in modo che le restanti parti del sistema di filtraggio dell'aria rimangano relativamente pulite. In tal modo si riduce il lavoro necessario per la manutenzione di tutto il sistema.

Soffianti

Un metodo comune per tagliare i costi scoperto su alcune soluzioni di filtraggio sul mercato è l'uso di soffianti con spazzola che necessitano della sostituzione delle spazzole a commutazione elettrica dopo molte ore di utilizzo. Ciò normalmente richiede uno smontaggio importante. Di contro, i sistemi di filtraggio dell'aria ULS utilizzano soffianti senza spazzola a elevata affidabilità per un funzionamento senza manutenzione di lunga durata.