直接ファイルインポート

ユニバーサルのレーザー加工システムは、コンピューターの周辺機器として設計されています。設計ファイルを印刷できるように印刷ドライバがレーザーシステムに付属しており、グラフィックデザインからCAD/CAMまでのさまざまなソフトウェアに幅広く対応します。しかしながら、ほとんどが通信に関連する印刷プロセスにおいては、特定の制限が存在する場合があります。このような制限を克服するために、ユニバーサルでは、印刷プロセスをバイパスすることで特定のグラフィックファイル形式(PDF/DXF/STL/Gコード)をレーザーシステム制御ソフトウェアに直接インポートできる、直接ファイルインポートオプションをご提供しています。直接ファイルインポートオプションには、以下のメリットがあります。

- 柔軟性の向上と使いやすさ

標準の設計ファイルの交換形式をインポートできるため、他社製グラフィックソフトウェアの設定や研修にかかる時間を短縮し、エラーの可能性を低くします。 - ベクター加工品質の向上

従来の印刷プロセスで行っていたベクターデータのダウンサンプリング作業をなくすことで、元の設計ファイルに対して可能な限り忠実なデータが得られます。ダウンサンプリングとは、信号のサンプリングレートを減らす工程を指します。これは通常、データレートやデータのサイズを削減するために行います。 - クロスプラットフォームの互換性の向上

Macなどのプラットフォームで作成された設計を、Windows PCで元のファイルを開いたり再度印刷したりしなくても、共通の交換形式で保存してレーザーシステム制御ソフトウェアにインポートすることができます。

柔軟性の向上と使いやすさ

DXFおよびPDFファイル形式をユニバーサルのレーザーシステムの制御ソフトウェアに直接インポートできます。XLSユーザーは、これらの形式のほか、STL形式で3Dソリッドモデルからスライスをインポートしたり、Gコードファイルをインポートすることもできます。

DXFファイル形式

DXFインポートプロセスでサポートされているのはベクターのみであるため、すべてのベクターデータについてDXFファイルを解析します。DXFファイル形式の色設定は保存され、加工タイプと設定を各ベクターパスに割り当てる際に使用されます。これにより、さまざまな加工や設定を設計ファイルの色分けされたベクターパスに割り当てることができます。スケールを指定することができるほか、設計をフィールド中央に強制配置して、DXFファイル形式の座標系に関する問題を排除することができます。非常に忠実なベクターデータをレーザーシステム制御ソフトウェアに渡すことで、2D CADデータを操作する際の精度を高めることができます。

PDFファイル形式

PDFファイル形式では、ラスターとベクターの両方のデータをサポートしています。PDFファイル形式の色設定は保存され、加工タイプと設定をラスターとベクターの両方のデータに割り当てる際に使用されます。これにより、さまざまなプロセスや設定を設計ファイルの色分けされた要素に割り当てることができます。ラスターとベクターの両方のデータがサポートされていると、レーザー彫刻、マーキング、切断のための設計をインポートする場合にPDFファイル形式を非常に幅広い用途で使用できます。

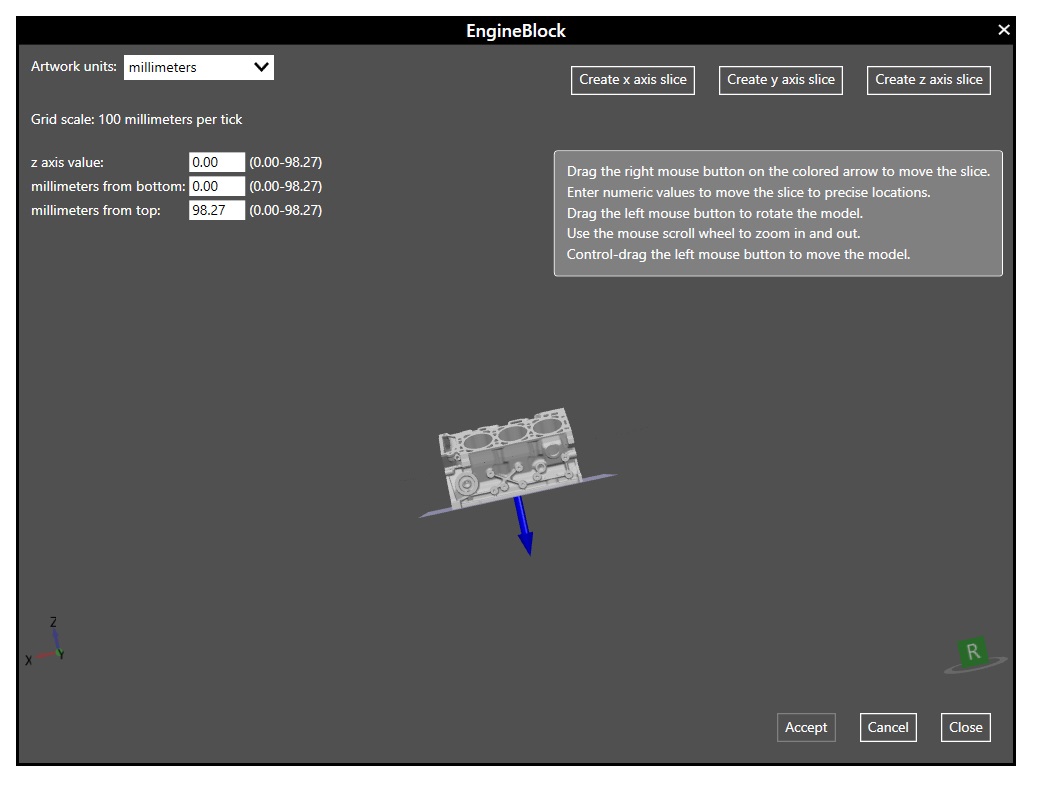

STLファイル形式(XLSのみ)

STLファイル形式により、たいていのエンジニアリングおよび製品開発環境において一般に使用されるソリッドモデルを活用することができます。インポートプロセスにおけるユーザーインターフェイスでは、ソリッドモデルを表示して回転させたり、ソリッドモデルのベクター断面を生成するスライシングプレーンを作成したりすることができ、ベクター切断またはマーキングを実現します。このプロセスにより、レーザーシステムのユーザーにとって、ソリッドモデルの処理が直感的で簡単なものとなります。

Gコードファイル形式(XLSのみ)

Gコード形式には、通常はベクター切断やマシニング加工のためにCNCマシンツールに送信される指示が含まれています。Gコードのインポーターは、レーザーシステムでのマーキングやベクター切断のために、ベクターデータをGコードのファイルから抽出します。この形式により、CNCマシニング用CAMソフトウェアへの投資を活用し、同じプロセスを利用してレーザー加工用の設計ファイルを作成できます。

前述の多様なファイル形式により、グラフィックソフトウェアや2D CADソフトウェアから最新のソリッドモデリングソフトウェアやマシンツールデータまで、現在利用できる多種多用な設計ソフトウェアを柔軟に活用することができます。また、このインポートプロセスにより、レーザーシステムのオペレーターは共通の交換形式を活用して、オペレーターが所有していないソフトウェアや使用前の研修を受けていないソフトウェアで他の人が作成した設計を加工できます。直接ファイルインポートを使用すると、レーザー加工を組織のワークフローにシームレスに組み込むことができ、ソフトウェア研修に必要な中断が削減されます。

ベクター加工品質の向上

印刷プロセスはPCのオペレーティングシステムによって制御されているため、この加工には、レーザー加工システムのユーザーに対する制限がいくつかあります。オペレーティングシステムでは、印刷プロセスに対して固定解像度を選択する必要があります。この解像度は、ラスター加工を制御して、ラスター彫刻およびマーキングのインチあたりのライン数を定義する際に使用されます。解像度は、必要な画質およびスループットに基づいて選択します。解像度を低くすると、スループットを増加させるパターンを彫刻またはマーキングするために必要なラスターパスの数が減ります。ただし、解像度が低いと、ベクター切断の品質に悪影響を与え、ベクターのスループットを改善することなくデータがマーキングされます。

直接ファイルインポートオプションを使用すると、ラスターデータの解像度はベクターデータの解像度に影響しません。設計ファイルをインポートする際に、ラスターデータの画像解像度を選択して、ベクターの解像度に関係なくラスターイメージングのスループットを制御することができます。インポートエンジンは、選択した解像度をすべてのラスターデータに適用すると同時に、ベクターデータに対して最大限の忠実度を確保できます。これは、ラスターデータのスループットを最適化しながら、レーザー切断およびマーキングのベクター品質を可能な限り高めるというメリットがあります。妥協する必要はありません。

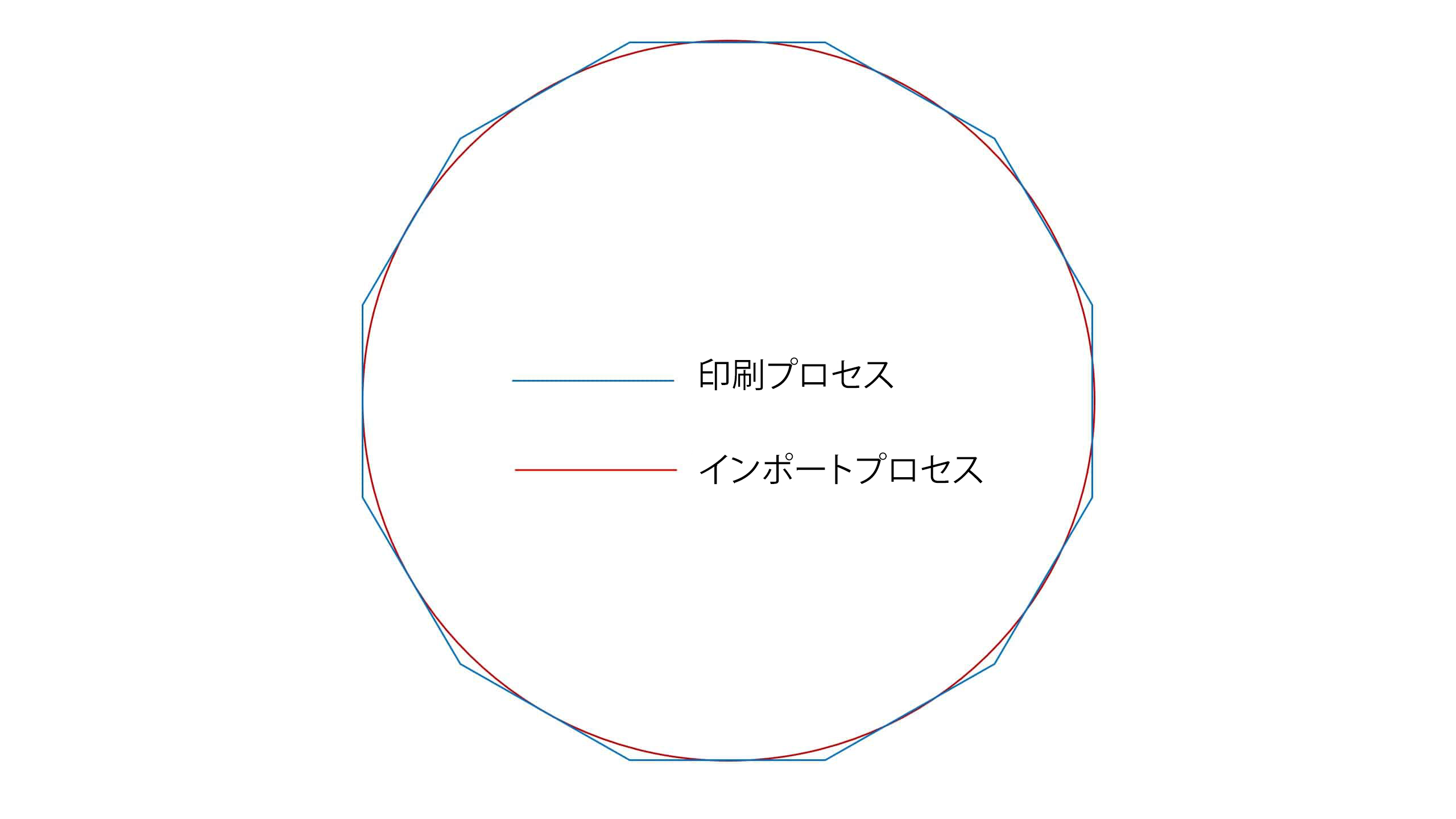

印刷におけるその他の制限としては、オペレーティングシステムの印刷エンジンが、カーブ、スプライン、その他の線以外の要素をポリラインと呼ばれる小さなラインセグメントのパターンにレンダリングするということが挙げられます。たとえば、下の図のように、円は、多角形を形成する多数の小さなラインセグメントでレンダリングされる可能性があります。インポートプロセスでは、真円、弧、カーブデータをレーザーシステム制御ソフトウェアに直接渡してこの制限を克服することで、レーザーシステムでさらに忠実なマーキングと彫刻製品を作り出し、レーザー加工の品質を向上させます。

クロスプラットフォームの互換性の向上

直接ファイルインポートオプションのもう1つのメリットは、MacやLinuxベースPCなど、Windows以外をベースにしたPCでアートワークを作成できることです。設計ソフトウェアは、任意のオペレーティングシステムで使用できるうえに、Wndows PCで設計ファイルを再度開いたり、レーザーシステムに印刷したりする必要はありません。設計ファイルを対応の交換形式のいずれかで保存し、制御ソフトウェアに直接インポートするだけです。これにより、クロスプラットフォームで設計を作成しやすくなり、使い慣れたコンピューターやオペレーティングシステムを使用してレーザー加工を設計できるというメリットがあります。