Обработка фторэластомера Viton® с помощью технологии DLMP®

Связанные названия: |

FKM®, фторэластомер, Tecnoflon® |

Химические названия: |

Не применимо — химический состав зависит от класса FKM |

Производители: |

DuPont™ Solvay Polymers® |

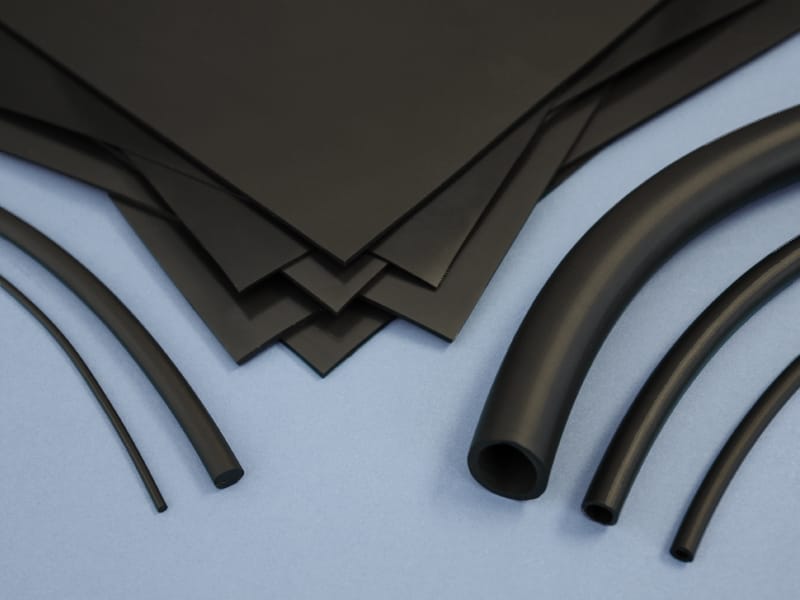

Viton® относится к классу термоотверждаемых фторэластомеров, разработанных компанией DuPont™ Performance Elastomers. Смолы Viton состоят из двух или более фторполимеров. Всего существует четыре основных семейства материалов Viton: 1. Viton® A — сополимер гексафторпропилена (HFP) и винилиденфторида (VDF или VF2) 2. Viton® B — терполимер HFP, VF2 и тетрафторэтилена (TFE) 3. Viton® F — терполимер HFP, VF2 и TFE 4. Специальные классы, в том числе GLT, ETP и GFLT — обычно включают некоторую комбинацию этилена, TFE и перфторметилвинилового эфира (PMVE) для повышения химической стойкости. Viton наиболее известен своей устойчивостью к высоким температурам, химическим веществам, атмосферному кислороду и ультрафиолетовому излучению. Благодаря этим свойствам Viton используется в областях применения с высокими требованиями, таких как аэрокосмическая, автомобильная, химическая отрасли промышленности и в гидравлических системах. Viton выпускается в виде листов, трубок и кабелей черного цвета.

Viton® и технология DLMP®

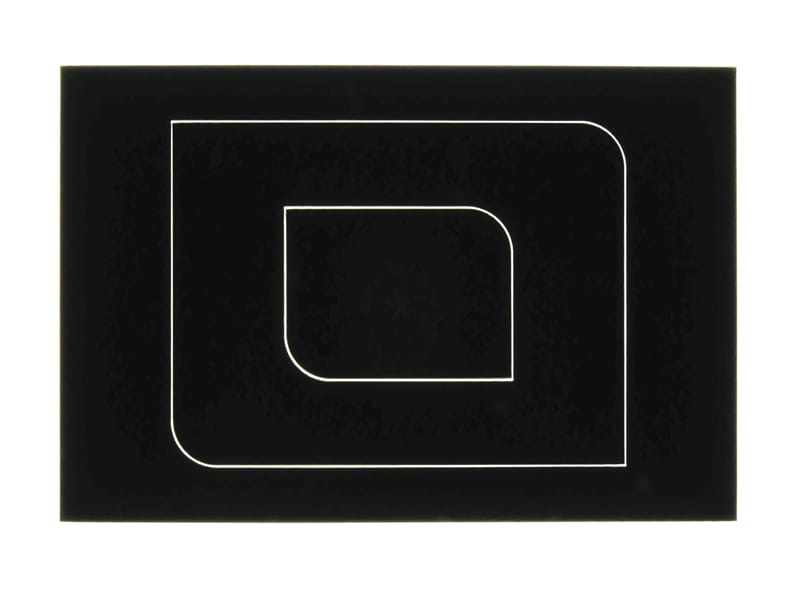

Свойства Viton, в первую очередь теплостойкость и окислительная стойкость, делают его хорошо совместимым с технологией DLMP® (Цифровой лазерной обработки материалов). Влияние этих свойств на результаты DLMP подробно обсуждается в следующих разделах. Воздействие на Viton лазерным излучением приводит к абляции и модификации материала. На представленной ниже диаграмме показаны результаты и возможные процессы обработки, основанные на уникальных особенностях взаимодействия между лазерным излучением и Viton. Для обработки Viton могут применяться процессы лазерной резки, лазерной гравировки и лазерной маркировки. Лазерная энергия удаляет материал для его резки, гравировки или маркировки или изменяет свойства поверхности для создания видимого изображения. Каждый из этих процессов обсуждается в соответствующем разделе ниже. Дополнительную информацию см. в Отчете о применении технологии лазерной обработки материалов.

Абляция материала

Изменение свойств материала

Как уже обсуждалось, CO2-лазеры с длиной волны 10,6 мкм часто используются для удаления материала при резке и гравировке. Однако CO2-лазеры неэффективны при необходимости создания контраста. Волоконные лазеры лучше подходят для этой задачи. Viton также поглощает энергию волоконного лазера с длиной волны 1,06 мкм и превращает ее в тепло. Мощность, с которой лазер воздействует на поверхность, можно точно контролировать, чтобы создать контрастность без удаления материала. Полученное изображение будет светло-коричневого цвета. Этот процесс, иногда называемый отбеливанием или пенообразованием, не оставляет остатка или порошка.

Лазерная маркировка (поверхностная)

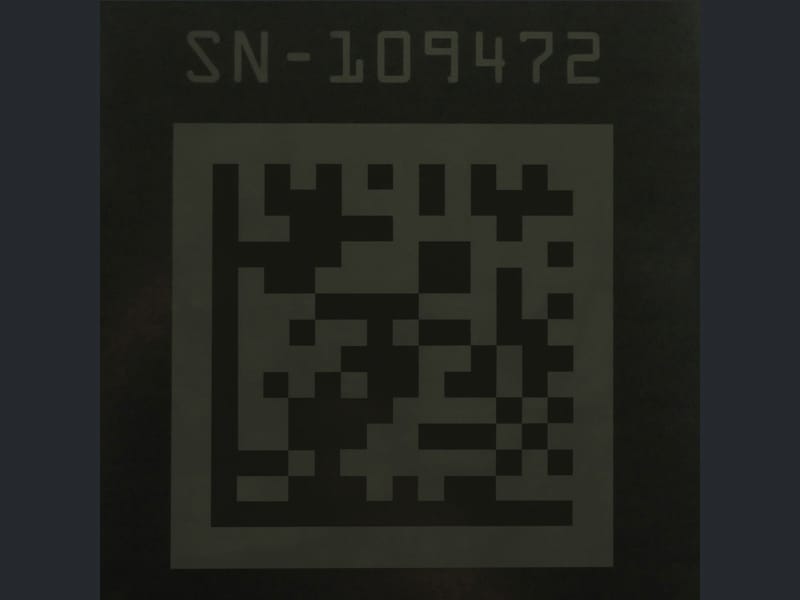

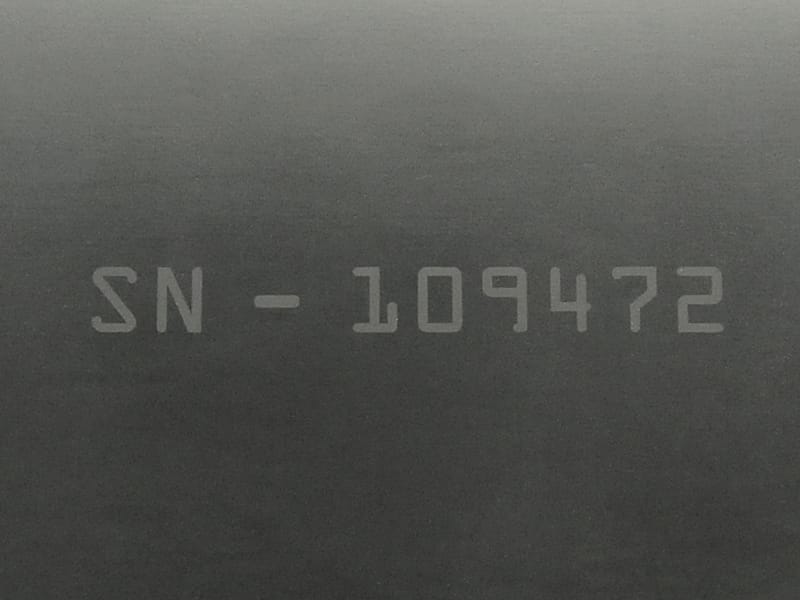

Для нанесения информации, такой как цифры, текст, штрихкоды и даже фотографии, к поверхности материала Viton может применяться маркировка волоконным лазером. Изображение является долговечным и достаточно контрастным, что делает его привлекательной альтернативой методам с использованием чернил. Хотя такое изображение не особенно яркое, этого процесса достаточно для создания изображения, которое может быть считано человеком или устройством.

Комбинированный процесс

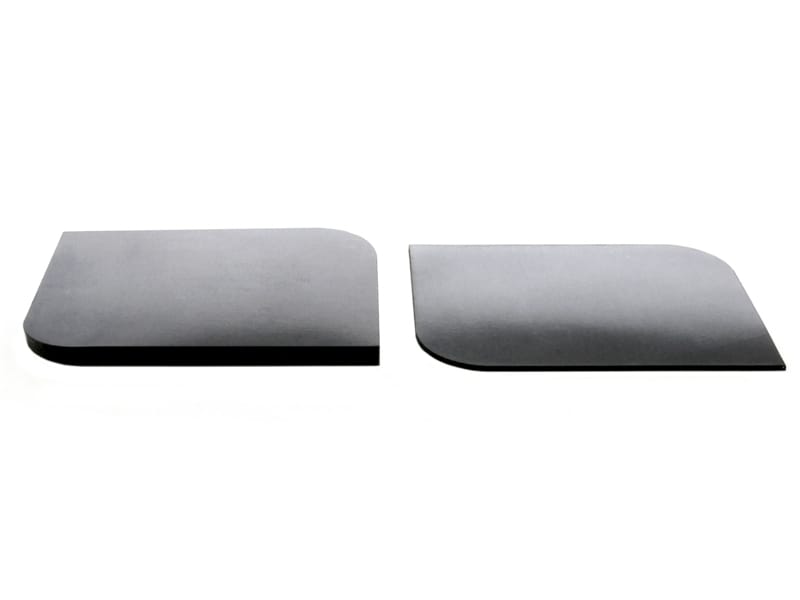

Viton может подвергаться нескольким процессам обработки без необходимости перемещать или повторно крепить материал. В этом примере показано, как процессы можно комбинировать, чтобы вырезать фигуру из листового материала Viton, выгравировать канавку на материале и нанести на поверхность серийный номер. Гравировка и маркировка, как правило, выполняются перед резкой в комбинированном процессе.

Вопросы охраны окружающей среды, здоровья и обеспечения безопасности

При взаимодействии лазера с материалом почти всегда образуются выбросы газов и/или частиц. Из-за сложного химического состава полимеров лазерная обработка материала Viton с использованием СО2-лазера сопровождается выделением широкого спектра фторсодержащих газов. Наиболее значимым является тот факт, что отходы содержат фторид карбонила и фторид водорода. Эти газы и частицы должны выводиться во внешнюю среду в соответствии с государственными нормативными требованиями. В качестве альтернативы они могут сначала обрабатываться системой фильтрации, а затем выводиться во внешнюю среду. Viton устойчив к высоким температурам, но может подвергаться экзотермическим реакциям при достаточной энергии лазера. Поэтому процесс лазерной обработки материала Viton всегда должен производиться под контролем.