Устройство обдува газом с защитой оптики

Поток газов (воздух, азот, водород, кислород и т. д.) играет чрезвычайно важную роль в лазерной обработке материалов. Газы могут использоваться для предотвращения загрязнения рабочей поверхности путем ее очистки от пыли и мусора или для управления сложными химическими взаимодействиями, возникающими при лазерной обработке материалов. Компания ULS использует технологию обдува газом с защитой оптики для следующих целей:

- Улучшение качества лазерной обработки материалов

Технология устройства обдува газом может давать значительные преимущества при обработке практически любого материала. - Сокращение затрат на эксплуатацию

Скорость обработки может быть значительно повышена за счет использования газов. - Повышение безопасности лазерной системы

Технология устройства обдува газом позволяет выполнять безопасную обработку горючих материалов и материалов, при обработке которых образуются горючие побочные продукты. - Сокращение расходов на техническое обслуживание

Технология устройства обдува газом помогает поддерживать чистоту рабочей среды внутри корпуса, уменьшая загрязнение поверхностей оптики и подвижных компонентов.

Как функционирует технология устройства обдува газом ULS и защита оптики

Технология ULS устройства обдува газом с защитой оптики включает ряд элементов для устранения побочных продуктов лазерной обработки материалов, улучшения качества обработки и производительности, а также для сокращения затрат на техническое обслуживание. Ниже приведены четыре классификации элементов, используемых для этой цели.

Устройство обдува газом с ручным и компьютерным управлением

Устройство обдува газом обеспечивает поступление потока газов на обрабатываемый материал в точке фокусировки лазера. Эту функцию можно использовать для сохранения чистоты подложки, предотвращения или ускорения определенных химических реакций и удаления сыпучего материала. Газы могут подаваться либо воздушным компрессором, либо поступать из внешних газовых баллонов.

Защита оптики

Технология защиты оптики обеспечивает постоянную подачу чистого сжатого воздуха на несколько диффузоров в лазерной системе. Воздух, поступающий из этих диффузоров, создает барьер положительного давления воздуха вокруг важных оптических элементов, таких как зеркала и линзы. Это предотвращает загрязнение оптических поверхностей пылью и мусором, образующимся при обработке, что увеличивает срок службы оптики, а также повышает производительность и качество обработки.

Устройство обдува газом с компьютерным управлением выполняет ту же функцию, что и устройство обдува газом, но также контролирует скорость потока газов, проходящих через сервоклапан. Это позволяет изменять скорость подачи газа для разных графических файлов или для отдельных процессов в одном графическом файле файле. Кроме того, в некоторых системах ULS пользователь может выбрать смесь газов и их соотношение.

Воздушные компрессоры ULS

Сжатый воздух может подаваться из различных источников: центральной воздушной магистрали, баллонов со сжатым воздухом или воздушных компрессоров. При выборе источника воздуха для лазерной обработки материалов необходимо учитывать множество факторов, а именно: чистоту воздуха и содержание масла и влаги. ULS предлагает решение для подачи сжатого воздуха, которое обеспечивает оптимально кондиционированный воздух для компонентов защиты оптики и обдува газом. Кроме того, компрессор отслеживает состояние оборудования для лазерной резки, гравировки и маркировки, подавая воздух только тогда, когда это требуется, и уменьшая ненужный износ, потребление электроэнергии и шум.

Приспособления устройства обдува газом

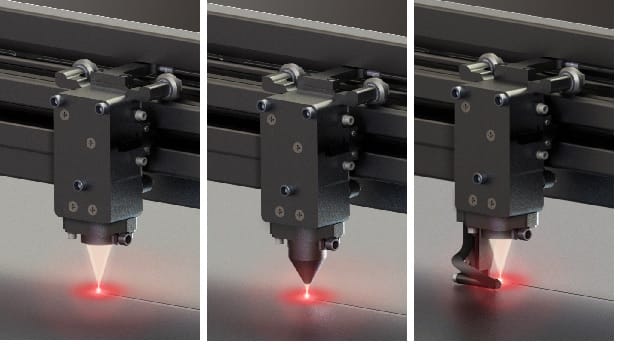

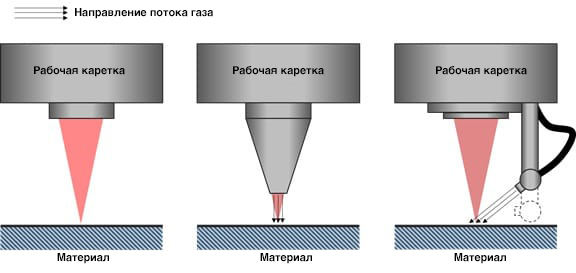

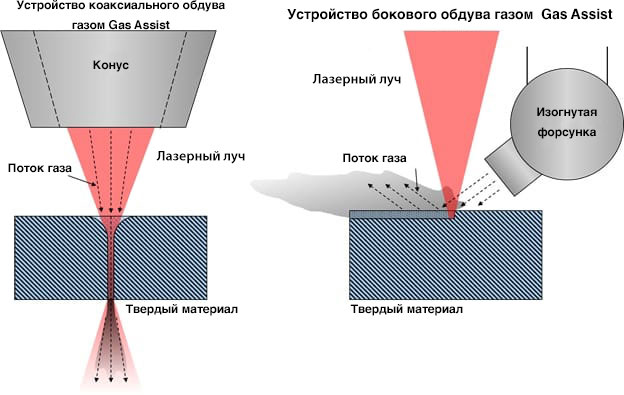

Газы могут подаваться с помощью одного из двух различных приспособлений: устройства коаксиального обдува газом или устройства бокового обдува газом. Устройство коаксиального обдува газом направляет поток перпендикулярно поверхности материала. Для каждой фокусирующей линзы существует отдельное устройство коаксиального обдува газом, которое поддерживает оптимальное расстояние от материала, предотвращая при этом возникновение препятствия на пути лазерного луча. Устройство бокового обдува газом направляет воздух вдоль материала, при этом пользователь может регулировать как положение, так и ориентацию потока для идеального соответствия потребностям при обработке конкретного материала. Каждый тип потока имеет свои преимущества при обработке различных типов материалов.

Улучшенние качества лазерной обработки материала

В ходе лазерной обработки материалов образуются побочные продукты, такие как пыль, мусор, отходы, дым и пары. Характер этих побочных продуктов в значительной степени зависит от материала. Например, лазерная обработка древесины и изделий из бумаги приводит к горению с образованием СО2 и водяного пара наряду с дымом и золой. Нанесение маркировки на анодированный алюминий практически не создает побочных продуктов — лазер способствует разложению органических красителей в анодированном покрытии. Нанесение маркировки на железо и соединения железа ведет к образованию оксидов металлов, которые могут быть полезны при высококонтрастной маркировке, но нежелательны при резке.

Устройство обдува газом и устройство обдува газом с компьютерным управлением вводят газы, такие как азот, гелий, аргон или воздух, в зону обработки материалов для помощи в контроле этих побочных продуктов. Получаемое в результате качество обработанного материала может быть значительно улучшено с помощью трех различных механизмов: механическое удаление побочного продукта, отвод тепла и усиление или ингибирование химических реакций.

Механическое удаление побочного продукта

Независимо от типа используемого газа интенсивный поток, вводимый в зону обработки, помогает предотвратить скопление побочного продукта на материале и вокруг него. В материалах, которые плавятся при воздействии энергии лазера, этот механизм может обеспечить вытеснение расплавленной части, что приводит к более чистой, более однородной лазерной резке и лазерной маркировке. Материалы, при обработке которых образуются газы, могут препятствовать доставке лазерной энергии или изменять локальный химический состав. Путем устранения этих газов процесс обработки можно улучшить. Некоторые материалы быстро затвердевают и могут мешать лазерной обработке материала, блокируя путь лазерного луча к его поверхности. В этих случаях крайне необходимо удалить материал, чтобы он не препятствовал процессу обработки.

Устройства коаксиального и бокового обдува газом позволяют пользователю контролировать способ удаления материала с поверхности. Устройство коаксиального обдува газом обеспечивает поступление интенсивного потока воздуха перпендикулярно поверхности материала и помогает удалять побочные продукты лазерной обработки в ходе резки, гравировки и маркировки. Устройство бокового обдува газом представляет собой регулируемое приспособление, которое может направлять воздух вдоль поверхности материала с различными углами падения. Данная система особенно полезна при растровой маркировке, где для идеальной обработки каждая линия должна быть полностью очищена от загрязнений. Кроме того, устройства коаксиального и бокового обдува газом легко снимаются и переустанавливаются без использования инструментов, что повышает гибкость обработки.

Устройство коаксиального обдува газом (слева) обеспечивает устранение побочных продуктов лазерной обработки материалов через разрез и повышает производительность резки за счет охлаждения материала и увеличения количества доступного кислорода в случае использования устройства обдува воздухом. Устройство бокового обдува газом (справа) обеспечивает движение побочных продуктов лазерной обработки материалов от материала к вытяжной вентиляции.

Теплопроводность

В дополнение к механическому удалению побочных продуктов устройство обдува газом помогает рассеять тепло, образующееся в результате лазерной обработки материалов. Это необходимо для материалов, чувствительных к повышенным температурам, или материалов, в которых могут появляться зоны теплового воздействия.

Химический контроль окружающей среды

Газы, вводимые в зону обработки, вытесняют окружающий воздух, который содержит смесь азота, кислорода и следовые количества других газов. Эти газы могут химически взаимодействовать с материалом во время лазерной обработки. Химическая природа этих реакций в значительной степени зависит от материала и может быть чрезвычайно сложной. Ненадлежащий состав газовой смеси может привести к возникновению множества дефектов обработки, таких как чрезмерная карбонизация, окисление и обесцвечивание. Кроме того, он может снизить эффективность обработки и даже повлиять на эксплуатационную безопасность оборудования.

К счастью, идеального качества лазерной обработки материала можно достигнуть путем замены воздуха (N2 и O2) на другую газовую смесь с использованием устройства либо коаксиального, либо бокового обдува газом. Эти два приспособления позволяют точно контролировать локальную химическую среду.

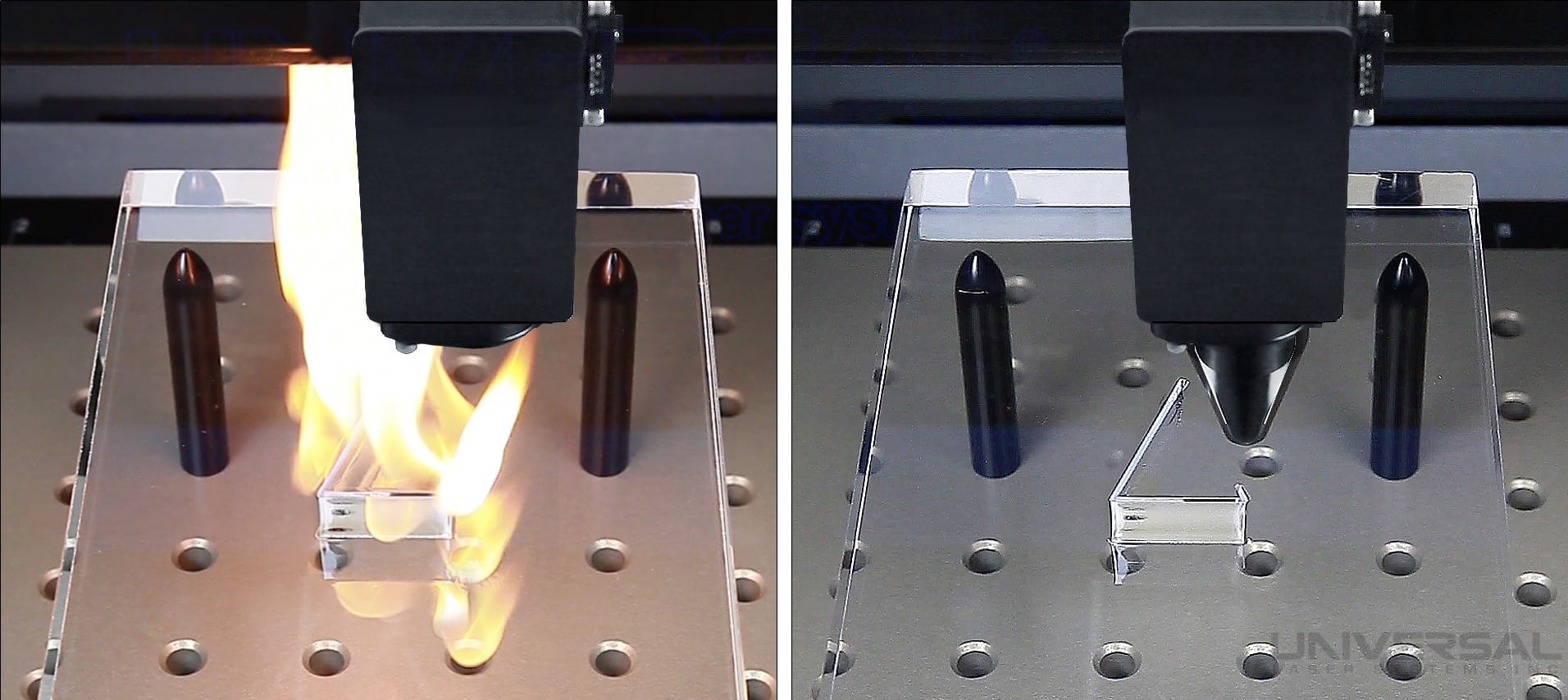

Органические материалы с низкой молекулярной массой, такие как полиэтилен, полипропилен, наряду с натуральными материалами, такими как бумага и дерево, имеют тенденцию к воспламенению на границе соприкосновения лазера с материалом. Воспламенение вызывается интенсивным нагреванием зоны лазерной обработки, взаимодействующим с материалом и кислородом в воздухе. Результаты такого воспламенения отрицательно влияют на обрабатываемые детали и могут потенциально поставить под угрозу безопасность работы. Устройство обдува газом может использоваться для вытеснения окружающего воздуха инертным газом, таким как азот, аргон или гелий, что резко снижает концентрацию кислорода и, в свою очередь, подавляет реакцию горения и устраняет любое возможное воспламенение.

Снижение затрат на эксплуатацию

Улучшение производительности в результате использования газов может быть весьма значительным, а в некоторых случаях материалы просто не могут обрабатываться иным образом. Зачастую это позволяет добиваться двойной или даже тройной пропускной способности при использовании газов для обработки. Это сокращает время цикла и расход всех ресурсов, связанных с производством деталей.

Газы для обработки, особенно редкоупотребимые, могут быть довольно дорогими. Устройство обдува газом с компьютерным управлением компании ULS минимизирует потери, направляя газы локально, в точку обработки. Специальные клапаны автоматически контролируют скорость подачи газа для дополнительного снижения потерь. Эти же клапаны перекрывают поток газа, когда он не нужен, например, когда лазерная система не работает или когда конкретный процесс обработки не требует его использования. Все эти функции способствуют сокращению расходов на эксплуатацию при использовании устройства обдува газом.

Повышение безопасности системы

Некоторые материалы могут вызвать проблемы со стороны безопасности при обработке их без использования устройства обдува газом. Газы могут удалять легковоспламеняющиеся частицы из зоны обработки, гасить очаги воспламенения, которые могут возникать при обработке материала, и препятствовать самоподдерживающемуся горению. Все эти механизмы уменьшают риск возгорания материала во время обработки, что улучшает безопасность системы, объекта и пользователя.

Резка акрила без устройства обдува газом вызывает воспламенение акрилатных побочных продуктов, что приводит к низкому качеству обработки наряду с чрезвычайно высокой угрозой безопасности (слева). Резка акрила с использованием устройства обдува газом способствует формированию полированных пламенем краев с одновременным устранением неконтролируемого сгорания акрилатных побочных продуктов, повышая безопасность обработки (справа).

Сокращение расходов на техническое обслуживание

Технология защиты оптики минимизирует загрязнение важных оптических элементов. Как механические, так и химические процессы очистки способствуют изнашиванию покрытия или повреждению поверхности на специализированной оптике, что потенциально увеличивает поглощение энергии лазера, приводя к дальнейшему повреждению. Этот эффект снежного кома легко устраняется благодаря системе защиты оптики, обеспечивающей продление срока службы дорогостоящих оптических элементов. Кроме того, загрязненная оптическая система уменьшит количество энергии, подаваемой на материал, и может потенциально снизить производительность лазерной системы в некоторых случаях применения. Защита оптики позволяет избежать этой проблемы и обеспечивает работу лазерной системы на оптимальной мощности даже в самых загрязненных средах.