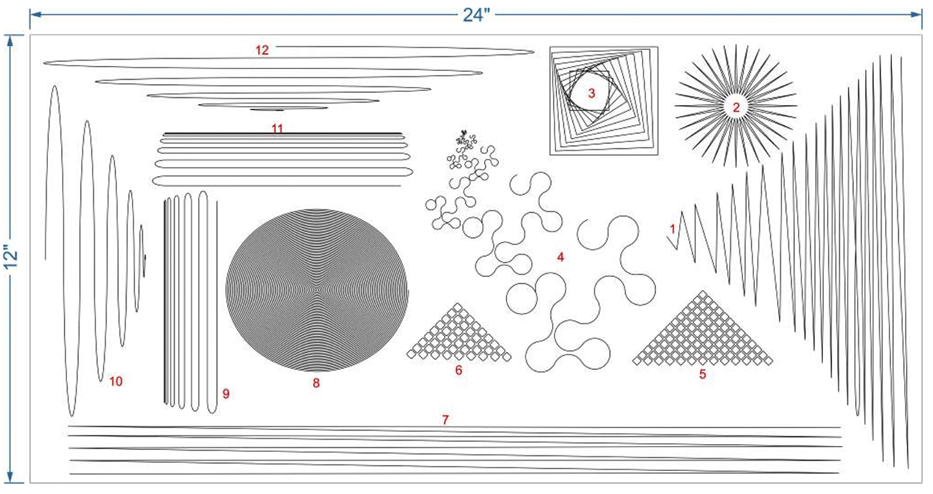

Сравнительный тест работы в векторном режиме

Векторный режим в основном используется для резки и однолинейной гравировки и маркировки. В рамках этого теста было разработано 12 графических элементов для проверки различных аспектов эффективности работы в векторном режиме при лазерной обработке материалов. Настройки были скорректированы для каждой лазерной системы для сравнения максимальной производительности с достижением сопоставимого и приемлемого качества в системе PLS6.150D (ULS) и двух конкурирующих системах E и T.

Каждый графический элемент был протестирован для определения наиболее эффективных параметров, обуславливающих приемлемое качество. Качество определялось двумя параметрами — насколько точно движение осуществлялось по намеченному пути и однородность маркировки по всему графическому объекту. Для определения производительности системы при создании различных геометрических элементов использовались кривые, круги, квадраты и линии. Каждый графический объект обрабатывался на листе анодированного алюминия размером 24 x 12 дюймов.

Тестирование для каждого элемента было первоначально выполнено с максимальной скоростью и ускорением. Для некоторых графических элементов было отмечено приемлемое качество, однако для других элементов потребовалась коррекция настроек системы. Поскольку каждая система имеет разные настройки для коррекции качества, для определения оптимальных параметров для каждой системы использовалась последовательная технология. Каждый графический элемент настраивался независимо от других, чтобы каждый элемент прорабатывался на максимально возможном уровне производительности, обеспечивающем достижение приемлемого качества.

Результаты

Время и рейтинг каждой системы для конкретного графического элемента представлены ниже. Время измерялось от начала обработки графического элемента до ее завершения. Движение из исходной позиции и возвращение в нее не учитывалось.

| Графический файл | ULS | Рейтинг | Система Е | Рейтинг | Система Т | Рейтинг |

| Графический элемент 1 ► | 0:15✔ | 1ая (совпадение результатов) | 0:29 | 2ая | 0:15✔ | 1ая (совпадение результатов) |

| Графический элемент 2 ► | 0:09✔ | 1ая | 0:15 | 3я | 0:11 | 2ая |

| Графический элемент 3 ► | 0:12✔ | 1ая | 0:21 | 3я | 0:15 | 2ая |

| Графический элемент 4 ► | 0:44✔ | 1ая | 0:46 | 2ая | 0:47 | 3я |

| Графический элемент 5 ► | 0:51✔ | 1ая | 0:52 | 2ая | 1:00 | 3я |

| Графический элемент 6 ► | 0:37✔ | 1ая | 0:41 | 2ая | 0:47 | 3я |

| Графический элемент 7 ► | 0:09 | 2ая | 0:19 | 3я | 0:07✔ | 1ая |

| Графический элемент 8 ► | 1:29✔ | 1ая | 2:57 | 2ая | 5:20 | 3я |

| Графический элемент 9 ► | 0:13✔ | 1ая | 0:24 | 2ая | 0:52 | 3я |

| Графический элемент 10 ► | 0:13✔ | 1ая | 0:34 | 2ая | 0:39 | 3я |

| Графический элемент 11 ► | 0:14✔ | 1ая| 0:34 | 2ая | 1:00 | 3я | |

| Графический элемент 12 ► | 0:11✔ | 1ая | 0:20 | 3я | 0:14 | 2ая |

| Общее время выполнения | 5:17✔ | 1ая | 8:32 | 2ая | 11:27 | 3я |

| Относительное время выполнения | 1,0 | 1,62 | 2,18 |

Суммарный рейтинг

| Система | 1ая | 2ая | 3я |

| PLS6.150D (ULS) | 11 | 1 | 0 |

| Система Е | 0 | 8 | 4 |

| Система Т | 2 | 3 | 7 |

Видеозапись сравнительной проверки

Видеозапись, показывающее все элементы сценария запуска проверки системы PLS6.150D (ULS) в сравнении с системой E и системой T

Вывод

Система PLS6.150D хорошо справилась с тестовым выполнением графического объекта. Усовершенствованный планировщик траектории, который оптимизирует ускорение и скорость независимым и динамичным образом, наряду с возможностью масштабирования ускорения независимо от скорости, позволяет системе эффективно работать с различными графическими объектами.

Система E имеет лучшую производительность, чем система T, но отстает от системы PLS6.150D. Система E была не такой эффективной при выполнении графических элементов со сложными кривыми в сочетании с длинными прямыми функциями.

Система T оказалась на третьем месте, позади как системы E, так и PLS6.150D. Ключевыми проблемами, влияющими на производительность системы, были отсутствие настройки для контроля ускорения независимо от скорости в сочетании с планированием траектории вокруг кривых, что приводит к недостаточно оптимальной производительности. Единственным контролируемым параметром, доступным для улучшения качества, является общая скорость системы, которая должна быть резко снижена, чтобы сохранить качество, когда на графике имеются более мелкие кривые.

Эти результаты позволяют сделать один важный вывод: тип двигателя, шаговой двигатель или сервопривод — это не значимый критерий при сравнении лазерных систем с точки зрения оптимальной производительности. В лазерной системе ULS используются шаговые электродвигатели, а в обеих конкурирующих системах — сервоприводы. При оценке общей эффективности работы в векторном режиме лазерная система ULS является явным победителем. Оба типа двигателей одинаково способны обеспечить отличную производительность. Различие заключается не в том, какой тип двигателя используется или какова его максимальная скорость, а в конструкции и управлении общей системой позиционирования лазерного луча. В лазерных системах ULS используются чрезвычайно легкие системы движения с особыми линейными направляющими, разработанными специально для лазерной обработки. Во всей системе используются легкие аэрокосмические материалы, в то время как в других системах используются очень тяжелые серийно выпускаемые линейные подшипники из стали. Такая специализированная технология в сочетании со сложным программным обеспечением планирования траектории позволяет лазерным системам ULS превосходить конкурентов в реальных сферах векторной обработки с использованием надежных цифровых шаговых электродвигателей.