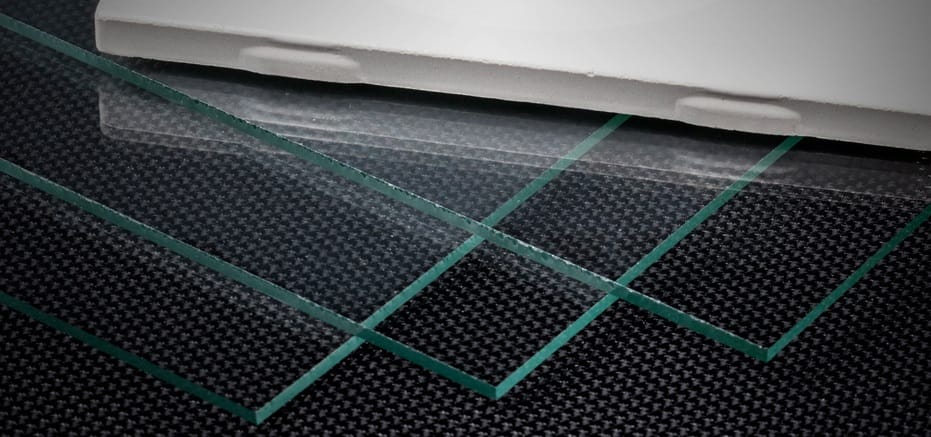

Стекло и керамика

Стекло и керамика не относятся ни к органическим материалам, ни к металлам. У них есть множество общих физических свойств, включая твердость, жесткость и хрупкость. Принципиальным отличием у этих материалов является то, что стекло является полностью аморфным, а керамика обладает кристаллической структурой. Наиболее распространенным типом стекла является силикатное стекло, которое состоит по большей части из кремния (песка) с добавлением карбоната натрия (соды) и оксида кальция (извести). Добавки в виде соды и извести облегчают при высокой температуре придание стеклу формы столовой посуды, стекол для окон и т.д. Для производства стекла технического назначения с определенными свойствами, такими так жаропрочность или высокая прочность, используются другие добавки.

Для придания форма керамическим изделиям используется густая жидкая смесь из кристаллического оксида, нитридов или карбидов. Смеси придается требуемая форма, которая затем обжигается при высокой температуре, в результате чего образуется твердое керамическое изделие. Самые ранние керамические изделия в виде сосудов и плитки изготавливались путем обжига глины. Современная керамика, например, глинозем (оксид алюминия) и карбид вольфрама, разработаны на высоком техническом уровне. Они обладают такими свойствами, как электрическая изоляция и износостойкость. Наиболее широко распространенными процессами лазерной обработки стекла и керамики являются маркировка и гравировка. Поставщиков стекла и керамики см. в нашем Перечне поставщиков материалов.

Типы стеклянных и керамических материалов

- Алюмооксидная керамика

- Алюмосиликат

- Глиняная посуда

- Глазурованная плитка

- Лазерная плитка

- MACOR™

- Фарфор

- Плитка Сальтильо

- Каменная керамика

- Карбид вольфрама

- Двуокись циркония

- Алюмосиликатное стекло

- Стекло Dragontrail

- Стекло Gorilla®

- Стекло Xensation®

- Боросиликатное стекло

- Свинцовый хрусталь

- Кварцевое стекло

- Силикатное стекло

Типы лазерной обработки

В настоящее время лазеры находят все более широкое применение в обработке материалов, от разработок новых материалов до массового производства. Во всех процессах лазерной обработки энергия лазерного луча взаимодействует с материалом и определенным образом его преобразует. Каждое преобразование (или лазерная обработка) контролируется очень точными параметрами длины волны, мощности, рабочего цикла и частоты импульсов лазерного луча. К таким процессам лазерной обработки относятся:Все материалы обладают уникальными характеристиками, которые и определяют характер взаимодействия лазера с материалом и последующие изменения материала. Наиболее широко распространенными процессами обработки стекла и керамики являются следующие:

Лазерная гравировка стекла и керамики

Энергия луча лазера CO2 локально нагревает стекло и керамику, в результате чего на поверхности материала образуются микротрещины. При повторной лазерной обработке трещины расширяются все больше и больше так, что откалываются небольшие кусочки материала. После нескольких проходов лазером на поверхности материала образуется глубокая и хорошо различимая лазерная гравировка. Обычная глубина лазерной гравировки стекла и керамики составляет от 0,012 до 0,015 дюйма (от 300 до 375 микрон). Многократные проходы лазерным лучом при нанесении гравировки на стекло и керамику используются для предотвращения чрезмерного нагревания материала, которое может вызвать образование трещин. По окончании гравировки поверхность необходимо очистить от мелких осколков материала с помощью жесткой щетки.

Лазерная маркировка стекла и керамики

Под воздействием луча лазера CO2 локально нагревается поверхность стекла, в результате чего образуются микротрещины. Трещины преломляют свет, создавая яркое матовое изображение в области нанесения лазерной маркировки. На некоторых видах керамики с помощью либо CO2 лазера, либо волоконного лазера можно наносить видимые метки без удаления существенного количества материала. Под воздействием энергии лазера керамика темнеет, образуя четкую, хорошо различимую метку. Лазерная маркировка может использоваться для нанесения информации, такой как серийный номер или логотип.

Комбинированный процесс Описанные выше процессы лазерной гравировки и маркировки могут быть объединены без необходимости разъединения и повторного закрепления частей.

Лазерная система стекла и керамики, общие положения

Размер платформы — платформа должна быть достаточно большой для размещения самых больших стеклянных или керамических деталей, подлежащих лазерной обработке, либо должна соответствовать требованиям 4 класса лазерной безопасности для обработки более крупных деталей

Длина волны — длина волны 10,6 микрон CO2 лазера рекомендуется для лазерной гравировки стекла и керамики и для маркировки стекла, а также для маркировки определенных керамических материалов, таких как диоксид циркония. Длина волны 1,06 микрон волоконного лазера рекомендуется для лазерной маркировки некоторых керамических материалов, таких как силикат алюминия

Мощность лазера — для лазерной гравировки стекла и керамики и для и маркировки стекла, а также для маркировки некоторых видов керамического материала, таких как диоксид циркония, рекомендуется мощность лазера CO2 не менее 40 Вт. Волоконный лазер мощностью не менее 40 Вт рекомендуется для лазерной маркировки некоторых видов керамического материала, например, силиката алюминия

Линзы — линзы с малым размером фокусного пятна (менее 0,005” или 125 микрон) — оптимальный вариант для лазерной гравировки и лазерной маркировки стекла и керамики

Вытяжка — должна обеспечивать достаточную скорость потока для удаления газов и частиц, образующихся в процессе работы оборудования для лазерной гравировки и маркировки стекла и керамики

Устройство обдува воздухом — обеспечивает подачу струи воздуха рядом с местом работы лазера для удаления керамических и стеклянных осколков, образующихся в процессе лазерной обработки.

Вопросы охраны окружающей среды, здоровья и безопасности людей при лазерной обработке стекла и керамики

При взаимодействии лазера с материалом почти всегда образуются выбросы газов и/или частиц. Побочные продукты процесса лазерной обработки необходимо выводить из помещений наружу. Другой вариант: сначала выходящий отработанный воздух проходит через фильтрующую систему, а затем выводится из помещений наружу. При любом процессе лазерной обработки выделяется тепло. Поэтому лазерная обработка стекла и керамики всегда должна производиться под контролем.