Bearbeitung von mikrozellulärem 3M Polyurethan-Schaumstoff® mit DLMP®

Verwandte Bezeichnungen: |

3M® 120XX Premium Polyurethane Foam (Polyurethan-Schaumstoff) |

Chemische Bezeichnungen: |

– |

Hersteller: |

3M® |

Mikrozelluläre Polyurethan-Schaumstoffprodukte von 3M® bestehen aus einem duroplastischen, mikrozellulären PU-Schaumstoff mit oder ohne selbstklebende Rückseite. Diese Produkte weisen, bedingt durch sehr niedrige Druckverformungsrest-Eigenschaften, eine gute Dämpfungs-, Abdichtungs- und Schwingungskontrolle auf. Die offene Zellstruktur ermöglicht jedoch Gasen und Dämpfen, durch das Material zu dringen. Dieses Produkt bietet, wenn es mit 3M-Klebstoffen beschichtet ist, eine hohe anfängliche Klebrigkeit und eine hervorragende Scherfestigkeit über einen hohen Temperaturbereich hinweg.

Diese Schaumstoffe wurden für Abdichtungs- und Versiegelungsanwendungen mit hoher Leistungsfähigkeit konzipiert. Sie finden jedoch auch Anwendung in den Automobil-, Luft- und Raumfahrt-, Elektronik- und Medizinbranchen zur der Geräusch- und Schwingungsdämpfung.

3M-Polyurethan-Schaumstoff wird mit Dichten von 240 kg/m3 und 320 kg/m3 sowie mit Materialstärken von 1,59 mm bis 12,7 mm hergestellt. Er ist ohne Klebemittel oder mit unterschiedlichen Klebemittelstärken, Trägern und Schutzfolien erhältlich. Sämtliche PU-Schaumstoffe von 3M sind schwarz.

3M Polyurethan-Schaumstoff® und DLMP®-Technologie

Haupsächlich aufgrund seiner relativ geringen Dichte und seiner chemischen Duroplast-Eigenschaften läßt sich 3M Polyurethan-Schaumstoff sehr einfach mit der DLMP-Technologie (Digital Laser Material Processing, digitale Laser-Materialbearbeitung) bearbeiten. Wie diese Eigenschaft die Ergebnisse der DLMP beeinflusst, wird in den folgenden Abschnitten detailliert besprochen. Die nützlichsten Wirkungen der Laserenergie bei 3M Polyurethan-Schaumstoff bestehen im Materialabtrag. Im Fall des Polyurethan-Schaumstoffs von 3M sind die Bearbeitungsverfahren des Laserschneidens und des Lasergravierens anwendbar. Jedes dieser Verfahren wird nachstehend in dessen jeweiligem Abschnitt besprochen.

Weitere Informationen finden Sie in unserem Whitepaper zur Laser-Materialbearbeitung.

Abtrag von Material

Polyurethan ist ein hervorragender Absorber von CO2-Laserenergie (Wellenlänge=10,6 μm). Wenn Polyurethan Laserenergie absorbiert, wandelt es rasch Lichtenergie in Molekülschwingungen (Wärme) um. Da es sich bei dieser Art von Polyurethan um ein Duroplast handelt, führt ausreichende Wärme zu einem raschen chemischen Abbau. Material, das sich direkt auf dem Laserstrahlpfad befindet, wird sauber in Dampf und in feinen Partikeln abgetragen.

Aus diesen Gründen werden CO2-Laser häufig zur Laserabtragung von Polyurethan-Schaumstoff eingesetzt. Das Material, das sich leicht außerhalb des Laserbrennpunkts oder des Laserpfads befindet, leitet etwas Wärme, jedoch nicht genügend für einen vollständigen und gründlichen Abtrag. Dieser Bereich der thermischen Beeinflussung wird häufig als die Wärmeeinflusszone oder WEZ bezeichnet. Im Fall von 3M Polyurethan-Schaumstoff wird praktisch keine WEZ erzeugt, da die Schaumstoffstruktur mit ihrer geringen Dichte zum Schneiden oder Gravieren keine hohen Wärmelasten benötigt. Darüber hinaus handelt es sich bei dem Polymer um ein Duroplast. Deshalb kann es Wärme standhalten, ohne zu schmelzen.

Kombinierte Bearbeitungsverfahren

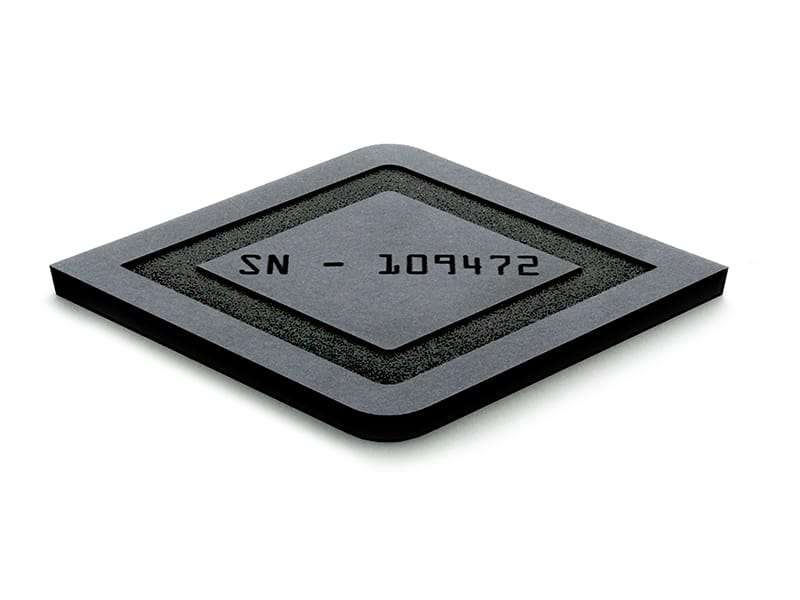

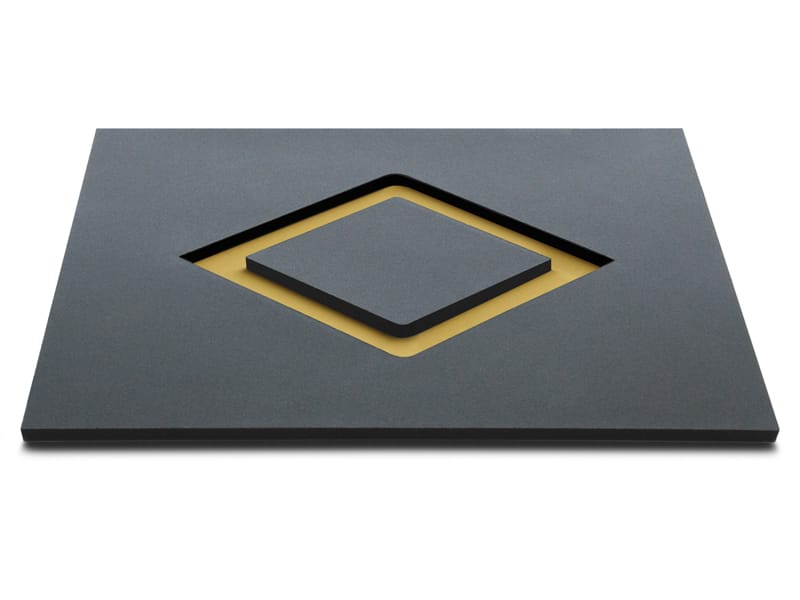

Mit 3M-Polyurethan-Schaumstoff können verschiedene Bearbeitungsverfahren durchgeführt werden, ohne das Material bewegen oder neu befestigen zu müssen. Auf dem Bild ist zu erkennen, wie Bearbeitungsverfahren miteinander kombiniert werden können, um 3M-Polyurethan-Schaumstoff aus einer Platte zu schneiden, eine Rautenform in das Material zu gravieren und eine Seriennummer zu gravieren.

Erwägungen zu Umwelt, Gesundheit und Sicherheit

Interaktionen zwischen Laser und Material erzeugen fast immer Gase und/oder Partikel. Da dieses Produkt auf einem duroplastischen Polymer basiert, zerfällt das Material chemisch hauptsächlich in Methylcarbamat sowie in andere Gase, anstatt zu schmelzen oder zu kochen. Außerdem entstehen Gase. Diese bestehen hauptsächlich aus Kohlenmonoxid. Diese Gase und Partikel sind im Einklang mit behördlichen Bestimmungen nach draußen abzuführen. Alternativ können die Ableitungen bzw. Abströmungen zuerst in einem Filtersystem behandelt und dann nach draußen abgeführt werden. Einige Materialien neigen dazu, während der Laserbearbeitung entflammbarer Nebenprodukte zu erzeugen. Deshalb sollte die Laserbearbeitung stets unter Aufsicht erfolgen.