Vergleichstest Vektorleistung

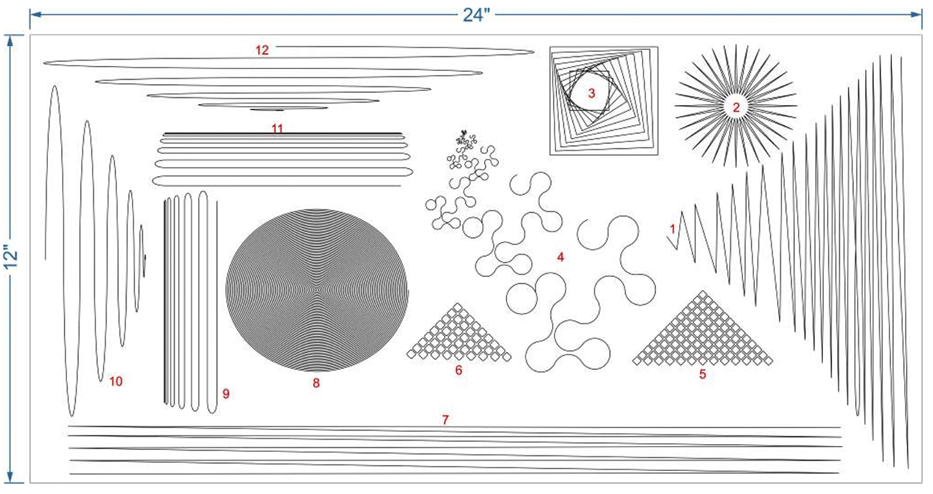

Vektorleistung, auch als Vektorverfahren bekannt, wird hauptsächlich zum Schneiden sowie zum einlinigen Gravieren und Markieren verwendet. Bei diesem Test wurden 12 Grafikelemente entwickelt, um unterschiedliche Aspekte der Vektorleistung bei der Lasermaterialbearbeitung zu testen. Die Einstellungen wurden bei jedem am Vergleich beteiligten Lasersystem so angepasst, dass die Leistung maximiert ist, während eine vergleichbare und akzeptable Qualität für das Lasersystem PLS6.150D (ULS) und für die beiden Wettbewerbersysteme, System E und System T, erzielt wird.

Jedes Grafikelement wurde getestet, um die besten Einstellungen für eine angemessene Qualität zu bestimmen. Die Qualität wurde durch zwei Parameter definiert – wie präzise der Bewegungsapparat dem vorgesehenen Pfad folgte sowie die Gleichmäßigkeit der Markierung über die gesamte Grafik hinweg. Eine Vielfalt an Kurven, Kreisen, Quadraten und Linien wurde genutzt, um die Systemleistung über unterschiedliche Geometrien hinweg zu bestimmen. Die gesamte Grafik wurde auf einer ca. 61 x 61 cm großen Platte aus eloxiertem Aluminium bearbeitet.

Der Test erfolgte anfänglich für jedes Element bei maximaler Geschwindigkeit und Beschleunigung. Bei einigen Grafikelementen führte dies zu akzeptabler Qualität. Andere Elemente machten jedoch Anpassungen der Systemeinstellungen erforderlich. Da jedes System über unterschiedliche Einstellungen zur Anpassung der Qualität verfügt, wurde eine einheitliche Methodik genutzt, um für jedes System die optimalen Einstellungen zu finden. Für jedes Grafikelement wurden eigene Einstellungen gewählt, unabhängig von der anderen Elementen, so dass jedes Element mit der höchstmöglicher Leistung bearbeitet wurde, bei der eine akzeptable Qualität erzielt werden konnte.

Alle Einstellungen wurden gemäß Benutzerhandbuch, das dem jeweiligen System beilag, vorgenommen.

Ergebnisse

Die Zeit und die Rangfolge eines jeden Systems für ein bestimmtes Grafikelement sind im Folgenden dargestellt. Sämtliche Zeiten wurden ab dem Beginn der Bearbeitung des Grafikdesigs bis zur Fertigstellung der Grafik gemessen. Die Bewegung von einer „Grundstellung“ und die Rückkehr zu dieser wurde nicht einbezogen.

| Design-Datei | ULS | Rang | System E | Rang | System T | Rang |

| Grafikelement 1 ► | 0:15 ✔ | 1. (Gleichstand) | 0:29 | 2. | 0:15 ✔ | 1. (Gleichstand) |

| Grafikelement 2 ► | 0:09 ✔ | 1. | 0:15 | 3. | 0:11 | 2. |

| Grafikelement 3 ► | 0:12 ✔ | 1. | 0:21 | 3. | 0:15 | 2. |

| Grafikelement 4 ► | 0:44 ✔ | 1. | 0:46 | 2. | 0:47 | 3. |

| Grafikelement 5 ► | 0:51 ✔ | 1. | 0:52 | 2. | 1:00 | 3. |

| Grafikelement 6 ► | 0:37 ✔ | 1. | 0:41 | 2. | 0:47 | 3. |

| Grafikelement 7 ► | 0:09 | 2. | 0:19 | 3. | 0:07 ✔ | 1. |

| Grafikelement 8 ► | 1:29 ✔ | 1. | 2:57 | 2. | 5:20 | 3. |

| Grafikelement 9 ► | 0:13 ✔ | 1. | 0:24 | 2. | 0:52 | 3. |

| Grafikelement 10 ► | 0:13 ✔ | 1. | 0:34 | 2. | 0:39 | 3. |

| Grafikelement 11 ► | 0:14 ✔ | 1.| 0:34 | 2. | 1:00 | 3. | |

| Grafikelement 12 ► | 0:11 ✔ | 1. | 0:20 | 3. | 0:14 | 2. |

| Gesamtfertigstellungszeit | 5:17 ✔ | 1. | 8:32 | 2. | 11:27 | 3. |

| Relative Fertigstellungszeit | 1,0 | 1,62 | 2,18 |

Übersicht zur Rangfolge

| System | 1. | 2. | 3. |

| PLS6.150D (ULS) | 11 | 1 | 0 |

| System E | 0 | 8 | 4 |

| System T | 2 | 3 | 7 |

Videos zum Vergleichstest

Das Video zeigt sämtliche Elemente des Lasersystems PLS6.150D (ULS), das am Vergleichstest gegen System E und System T teilnimmt

Fazit

Das System PLS6.150D zeigte über alle Testgrafiken hinweg eine gute Leistung. Ein technisch ausgefeilter Pfadplaner optimiert die Beschleunigung und Geschwindigkeit dynamisch und unabhängig voneinander; die Beschleunigung kann unabhängig von der Geschwindigkeit skaliert werden. Somit arbeitet das Lasersystem über eine Vielfalt von Grafiken hinweg effizient.

System E erzielte bezüglich der Gesamtergebnisse eine bessere Leistung als System T, fällt jedoch hinter das System PLS6.150D zurück. System E erwies sich bei der Bearbeitung von Grafiken mit komplexen Kurvenverläufen in Verbindung mit langen Geraden als nicht so effizient.

System T fällt sowohl hinter System E als auch hinter das System PLS6.150D auf den dritten Rang zurück. Die entscheidenden Punkte, welche die Leistung des Systems beeinträchtigten, waren das Fehlen einer Einstellung zur Steuerung der Beschleunigung getrennt von der Geschwindigkeit in Verbindung mit einer Pfadplanung für Kurven. Dies führt zu einer weniger als optimalen Leistung. Das einzige zur Steigerung der Qualität vorhandene Steuerungselement ist die Gesamtsystemgeschwindigkeit, die erheblich verringert werden muss, um die Qualität aufrechtzuerhalten, wenn engere Kurven in der Grafik vorhanden sind.

Diese Ergebnisse veranschaulichen eine wichtige Schlussfolgerung: Der Motortyp, Schritt- oder Servomotor, erweist sich als ein irrelevanter Faktor, wenn Lasersysteme hinsichtlich optimaler Leistung miteinander verglichen werden. Das Lasersystem von ULS nutzt Schrittmotoren und beide Wettbewerbersysteme Servomotoren. Bei der Gesamtvektorleistung erweist sich das Lasersystem von ULS als klarer Sieger. Beide Arten der Motortechnologie sind gleichermaßen zu hervorragender Leistung fähig. Der Unterschied liegt nicht darin begründet, welcher Motortyp eingesetzt wird oder wie hoch dessen Spitzengeschwindigkeit ist, sondern vielmehr im Design und in der Steuerung des gesamten Strahlpositionierungssystems. Lasersysteme von ULS nutzen extrem leichte Bewegungssysteme mit spezifisch für die Laserbearbeitung konzipierten, maßgeschneiderten Linearschienen. Leichtgewichtige Werkstoffe aus der Luft- und Raumfahrt werden durchgängig eingesetzt – und dies im Gegensatz zu den bei anderen Systemen eingesetzten sehr schweren, Standard-Linearlagern aus Massivstahl. Technologie nach Maß, kombiniert mit technisch ausgefeilter Pfadplanungs-Software, führt dazu, dass Lasersysteme von ULS den Mitbewerb bei Vektoranwendungen aus der realen Welt übertreffen - bei Verwendung zuverlässiger digitaler Schrittmotoren.