Traitement du polyimide Kapton® à l'aide de DLMP®

Noms associés : |

Kapton® FN, Kapton® HN, Kapton® HPP-ST, Film de polyimide |

Noms chimiques : |

poly-oxydiphénylène-pyromellitimide |

Fabricants : |

DuPont™ |

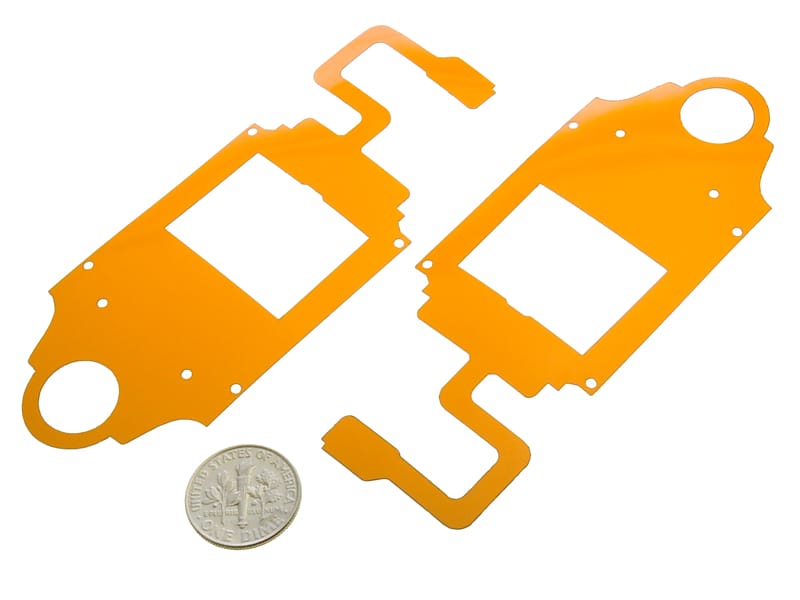

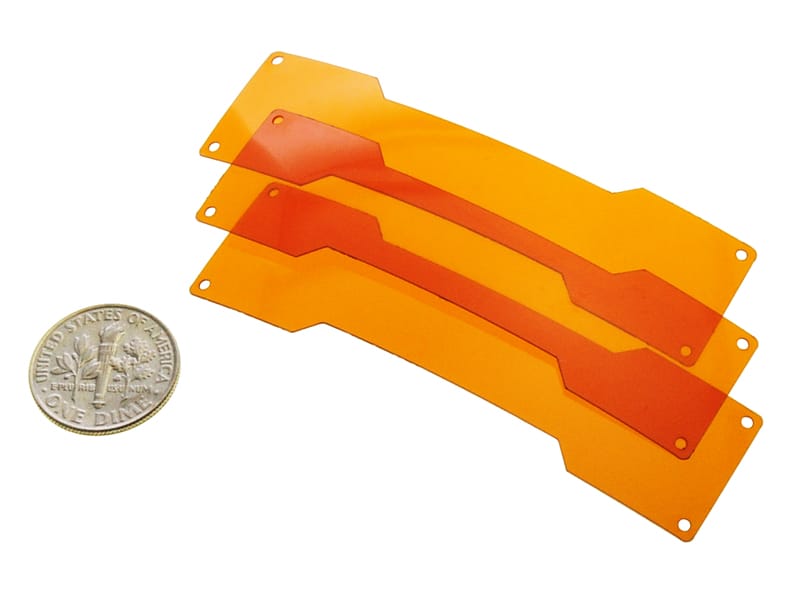

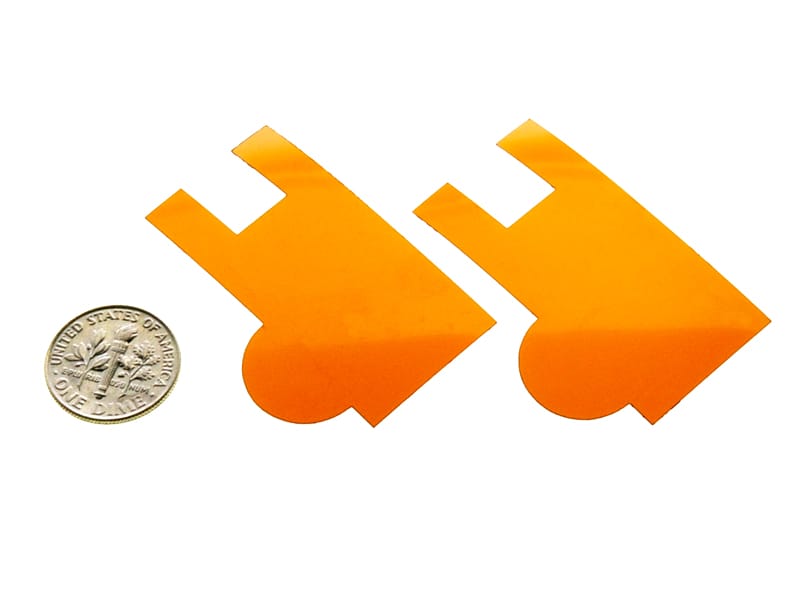

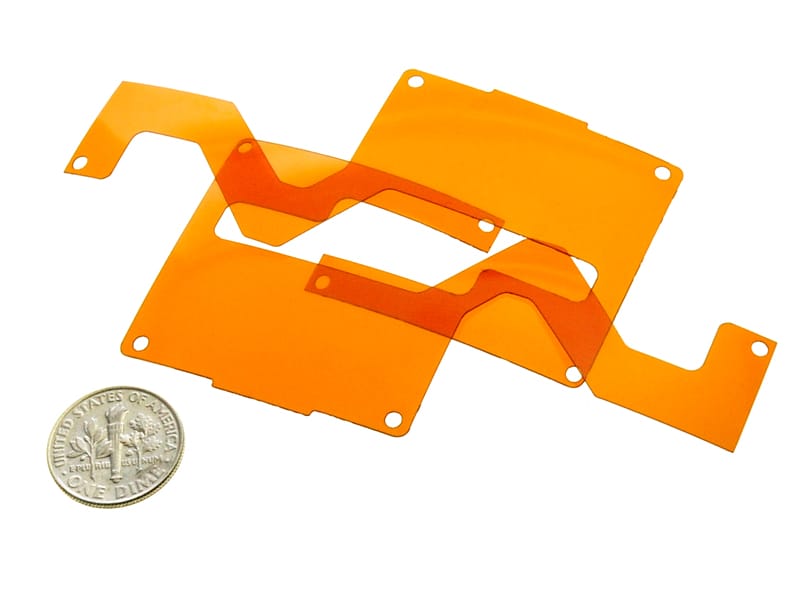

Kapton® est le nom commercial des films de polyimide DuPont™. Les films de polyimide sont généralement des polymères thermodurcis synthétisés par la polymérisation d'un dianhydride aromatique et d'une diamine aromatique. Les films Kapton présentent une bonne résistance chimique, une rigidité diélectrique élevée et des propriétés mécaniques excellentes. Ces qualités souhaitables indiquent une plage de température très large. Ces films peuvent être remplis, métallisés et recouverts d'adhésif, augmentant ainsi leur utilité dans la plupart des applications et industries. Les films de polyimide non traités sont généralement d'aspect orange. Parmi les types de films Kapton disponibles chez DuPont, HN, FN et HPP-ST sont les plus connus : 1. Kapton® HN : tout film de polyimide avec un équilibre souhaitable entre les propriétés physiques, chimiques et électriques dans une plage de température large, surtout des températures très élevées 2. Kapton® FN : classification thermoscellable créée en combinant Kapton HN avec la résine fluorocarbonée FEP DuPont™ Téflon® 3. Kapton® HPP-ST : le même polyimide que HN avec une stabilité dimensionnelle supérieure et des caractéristiques d'adhérence dans une plage de température large

Kapton® et technologie DLMP®

La composition chimique thermodurcie et une résistance à température élevée de Kapton lui confèrent une forte compatibilité avec la technologie DLMP® (Digital Laser Material Processing). L'impact de chacune des propriétés de Kapton sur les résultats de DLMP est examiné en détail dans les sections suivantes. L'ablation de la matière et la modification de la matière représentent les effets les plus utiles de l'énergie laser avec Kapton. Chacun de ces procédés est exposé dans sa section respective ci-dessous. Pour des informations plus détaillées, consultez notre Livre blanc Traitement des matières par laser.

Ablation de la matière

Modification de la matière

Lorsque vous utilisez la technologie DLMP pour découper la matière, suffisamment d'énergie est appliquée pour vaporiser toute la matière directement dans la trajectoire du laser. Ceci laisse un résidu noir et provient de la décomposition chimique, comme cela a été mentionné précédemment. En réduisant la puissance du laser, le film de polyimide peut être noirci sans ablation substantielle de la matière. Ceci est un type de modification de la matière et est utile pour le marquage par laser des produits Kapton.

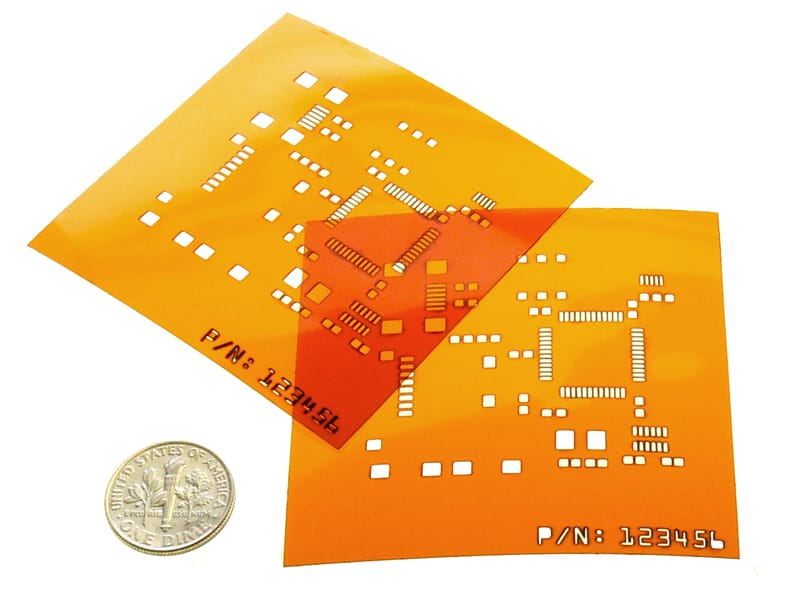

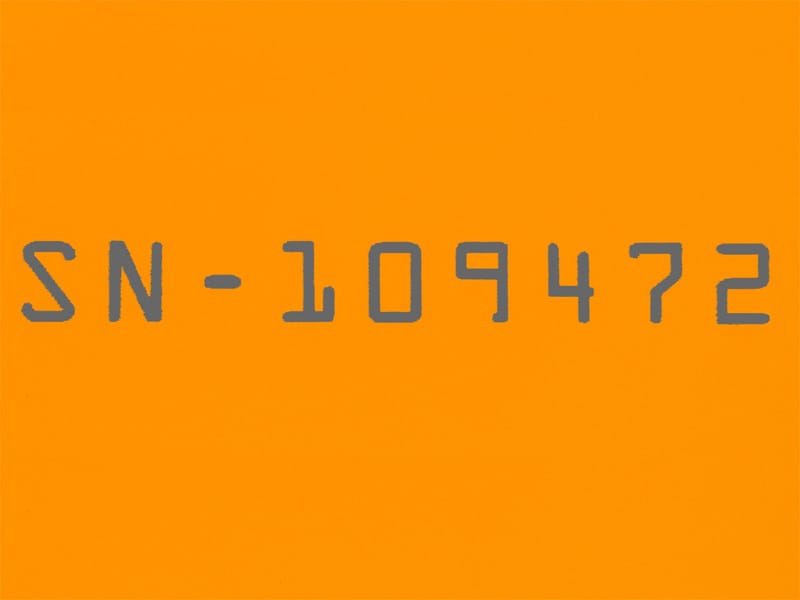

Marquage par laser

Lorsque l'énergie laser est utilisée pour produire une identification ou une information lisible par l'homme ou la machine sur une matière (par ex. code-barres, date/code du lot, numéro de série ou référence), le procédé est appelé marquage par laser. Le film de polyimide du marquage par laser générera une marque grise une fois la carbonisation excessive retirée.

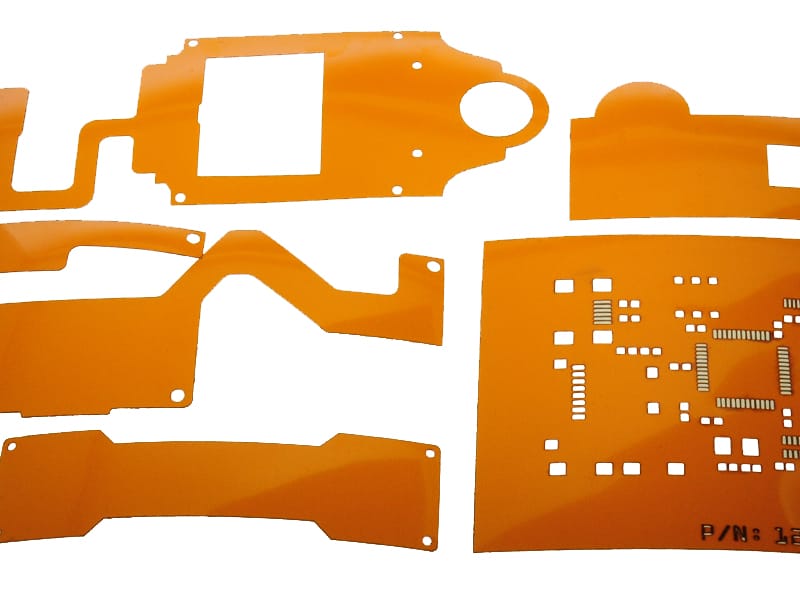

Traitements combinés

Plusieurs procédés peuvent être appliqués à des films de polyimide sans avoir à déplacer ou refixer la matière. L'image en exemple montre comment des procédés peuvent être combinés pour découper des formes carrées et rondes et effectuer un marquage précis à l'aide du film de polyimide Kapton® et de la technologie DLMP.

Considérations en matière d'environnement, de santé et de sécurité

Les interactions entre laser et matière créent presque toujours des effluents gazeux et/ou des particules. Le traitement du Kapton entièrement à base de polyimide (Cirlex®, type H) à l'aide d'un laser CO2 génère des vapeurs contenant principalement du monoxyde de carbone avec des traces de carbonyle, nitrile et groupes d'alcynes. Les résidus noirs solides déposés durant la découpe et le marquage sont probablement générés par la carbonisation complète du polymère. Les effluents provenant du traitement du film de polyimide Kapton doivent être acheminés vers l'environnement extérieur. Ils peuvent également être traités en premier lieu par un système de filtration avant d'être acheminés vers un environnement extérieur. Les polyimides ne brûlent pas facilement. En revanche, le traitement au laser doit toujours être effectué sous surveillance.