Lavorazione di fluoropolimero di Halar® utilizzando DLMP®

Nomi correlati: |

Norton® ECTFE, Symalit® ECTFE |

Nomi chimici: |

etilene-clorotrifluoroetilene (più diffuso), poli(1-cloro-1,2,2-trifluorobutano-1,4-diil), poli(etene-co-clorotrifluoroetene) |

Fabbricanti: |

Quadrant Plastics Saint-Gobain High Performance Films Solvay Specialty Polymers® |

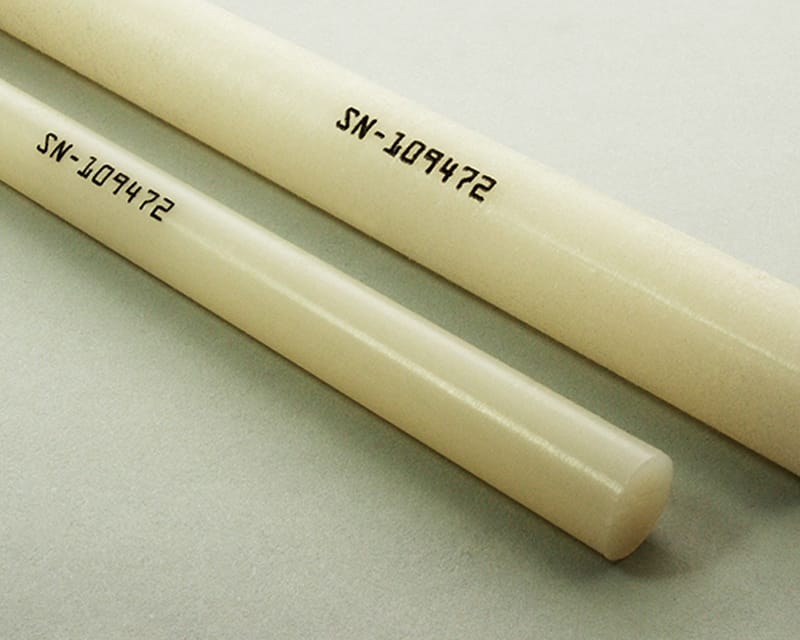

Halar® è il nome commerciale dell'etilene-clorotrifluoroetilene (ECTFE), un copolimero termoplastico di etilene e clorotrifluoroetilene. L'Halar è stato sviluppato ed è commercializzato da Solvay Specialty Polymers. L'Halar è utile in applicazioni che richiedono un elevato grado di resistenza alla corrosione e una permeabilità ultraridotta. Perfino a temperatura e concentrazione elevate, l'Halar mostra un'eccellente resistenza ad acidi, solventi, ossidanti e sostanze caustiche. Inoltre, è resistente al calore e al fuoco e ha buone proprietà di isolamento elettrico (cioè, elevata resistività, bassa costante dielettrica). Il colore naturale dell'Halar è biancastro, ma a volte è disponibile in colore nero. Sono disponibili fogli, aste e tessuti grossolani.

Halar® e tecnologia DLMP®

Le proprietà del materiale dell'Halar, principalmente resistenza al calore e all'ossidazione, lo rendono altamente compatibile con tecnologia DLMP (lavorazione dei materiali mediante laser digitale). Nelle sezioni a seguire si descrive l'influenza di tali proprietà sui risultati della tecnologia Digital Laser Material Processing (DLMP) (Lavorazione digitale di materiali mediante laser). Gli effetti dell'interazione dell'energia laser con l'Halar sono ablazione del materiale e modifica del materiale. Nel caso dell'Halar, valgono i processi di taglio laser, incisione laser e marcatura laser. L'energia laser può asportare il materiale per tagliarlo, inciderlo o marcarlo oppure può modificare le proprietà superficiali per creare una marcatura visibile. Ciascuno di tali processi viene descritto nella rispettiva sezione a seguire. Per maggiori informazioni consulta il nostro White paper sulla lavorazione dei materiali mediante laser.

Ablazione di materiale

Modifica delle proprietà del materiale

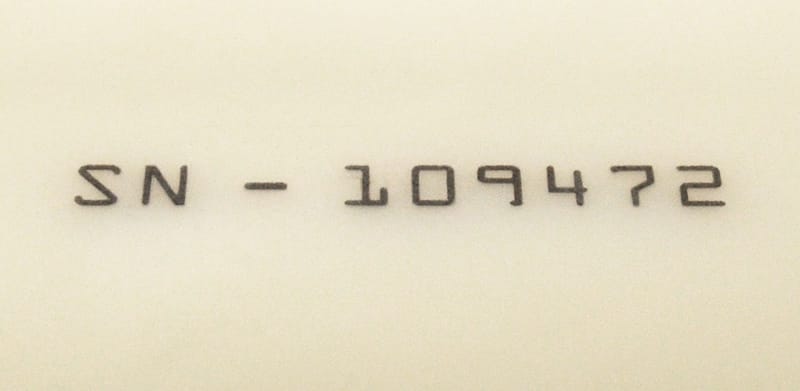

Come già visto, i laser a CO2 da 10,6 μm sono molto utili per la rimozione di materiale ai fini del taglio e dell'incisione. Tuttavia, i laser a CO2 sono inefficaci per creare contrasto. Per tale operazione, sono più adatti i laser a fibra. L'Halar assorbirà inoltre l'energia laser della fibra da 1,06 μm e la convertirà in calore. La potenza applicata alla superficie può essere controllata accuratamente al fine di creare contrasto senza rimozione di materiale. La marcatura risultante sarà di colore nero. Questo processo, a volte indicato come carbonizzazione, non lascia residui né polvere.

Marcatura laser (superficie)

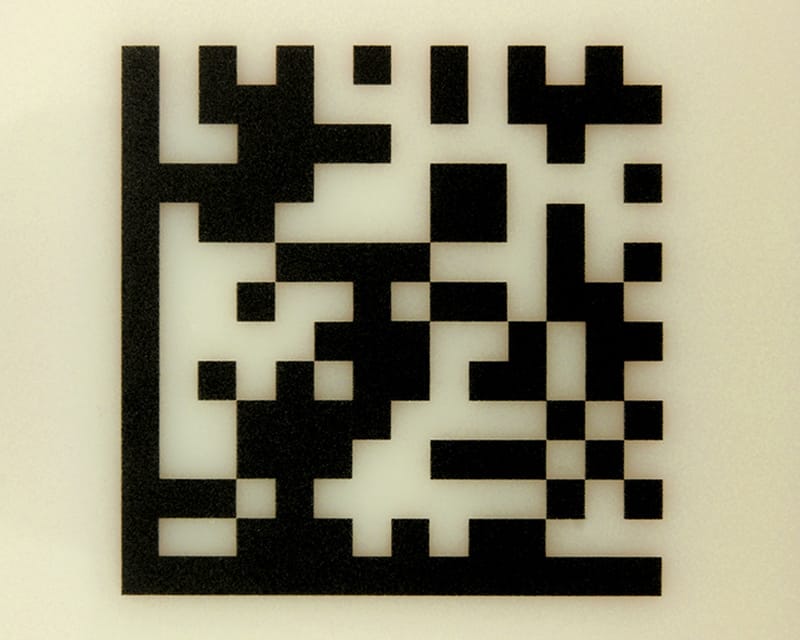

L'Halar può essere marcato in superficie con un laser a fibra per veicolare informazioni, quali numeri, testo, codici a barre e perfino fotografie. La marcatura è permanente e mostra un buon contrasto, rendendola un'alternativa interessante ai metodi a inchiostro. Questo processo è molto idoneo alla creazione di informazioni leggibili da persone e macchine.

Processi combinati

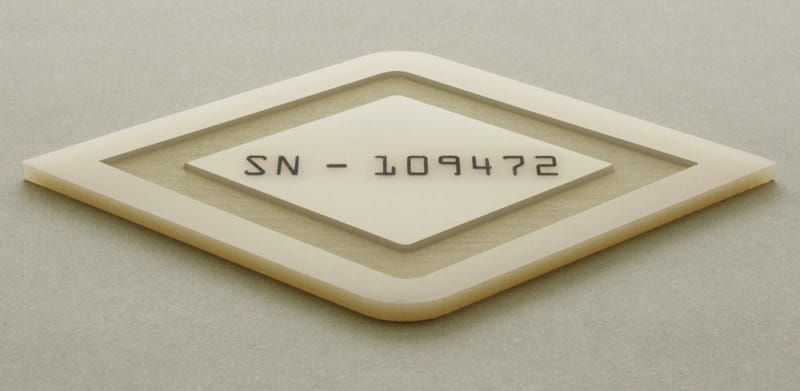

È possibile applicare processi multipli all'Halar senza dover spostare o fissare nuovamente il materiale. Questa immagine esemplificativa mostra come sia possibile combinare i processi per tagliare l'Halar da fogli di lamiera, incidere un canale nel materiale e marcare un numero di serie sulla superficie. L'ordine di questi processi può essere controllato dall'operatore.

Considerazioni su ambiente, salute e sicurezza

Le interazioni tra laser e materiale creeranno sempre effluente gassoso e/o particolato. In ragione della sua complessa chimica dei polimeri e delle macromolecole, la lavorazione laser dell'Halar usando un laser a CO2 produce un'ampia gamma di gas contenenti fluoro e cloro. Soprattutto, questo effluente contiene acido cloridrico e fluoruro di idrogeno. Questi gas e particolati devono essere convogliati verso un ambiente esterno in base alle normative governative. Oppure, è possibile trattare l'effluente prima con un sistema di filtrazione e poi convogliarlo a un ambiente esterno. L'Halar è resistente alle temperature elevate, ma può subire reazioni esotermiche se dispone di energia laser sufficiente. Pertanto, occorre sempre monitorare la lavorazione laser dell'Halar.