Lavorazione delle pellicole protettive 3M® utilizzando DLMP®

Nomi correlati: |

Pellicola protettiva non conduttiva opaca antiriflesso (ARMR220 NC), pellicola protettiva lucida a bassa riflettività GLR320, pellicola protettiva lucida GLS100 |

Nomi chimici: |

N/D |

Fabbricanti: |

3M® |

Come suggerisce il nome, le pellicole protettive 3M® proteggono gli schermi fragili dai danni che possono verificarsi con l'uso quotidiano. Questi prodotti sono a base di un film di poliestere (cioè PET) e includono un adesivo a bassa presa per facilitare l'applicazione e la rimozione. Il film di base è potenziato con strati e rivestimenti aggiuntivi per creare prodotti specializzati per una varietà di applicazioni. Pellicola protettiva non conduttiva, opaca, antiriflesso (ARMR220 NC) La pellicola ARMR220 NC utilizza un sistema di rivestimento non conduttivo con un trattamento superficiale antiriflesso di colore quasi neutro e un rivestimento per ridurre il riverbero e la luce riflessa. Pellicola protettiva lucida a bassa riflettività GLR320 La GLR320 è una pellicola protettiva liscia e otticamente trasparente con rivestimento antiriflesso. Ciò fornisce fino al 93% di trasmissione della luce senza distorsione dei colori. Pellicola protettiva lucida GLS100 La pellicola protettiva lucida GLS100 protegge gli schermi lisci o può essere utilizzata per trasformare le texture opache degli schermi in superfici ad alta lucidità. È otticamente trasparente e fornisce una trasmissione della luce maggiore del 93%. Le pellicole protettive 3M sono disponibili anche senza supporto adesivo. Lo spessore tipico di tutte le pellicole (strato adesivo incluso) è 0,155 mm (0,006").

Pellicole protettive 3M™ e tecnologia DLMP®

La struttura sottile del film termoplastico rende le pellicole protettive 3M altamente compatibili con la tecnologia DLMP (Digital Laser Material Processing - lavorazione digitale di materiali mediante laser). Questo materiale è soggetto a degradazione ed evaporazione rapide, a differenza di altri materiali termoindurenti che possono ossidarsi e annerirsi. Le sezioni che seguono illustrano in dettaglio il modo in cui queste proprietà influiscono sui risultati della tecnologia DLMP. Gli effetti più utili dell'energia laser con le pellicole protettive 3M sono l'ablazione e la modifica del materiale. Ciascuno di questi processi è trattato nella rispettiva sezione di seguito. Per maggiori informazioni consulta il nostro White paper sulla lavorazione dei materiali mediante laser.

Ablazione di materiale

Modifica del materiale

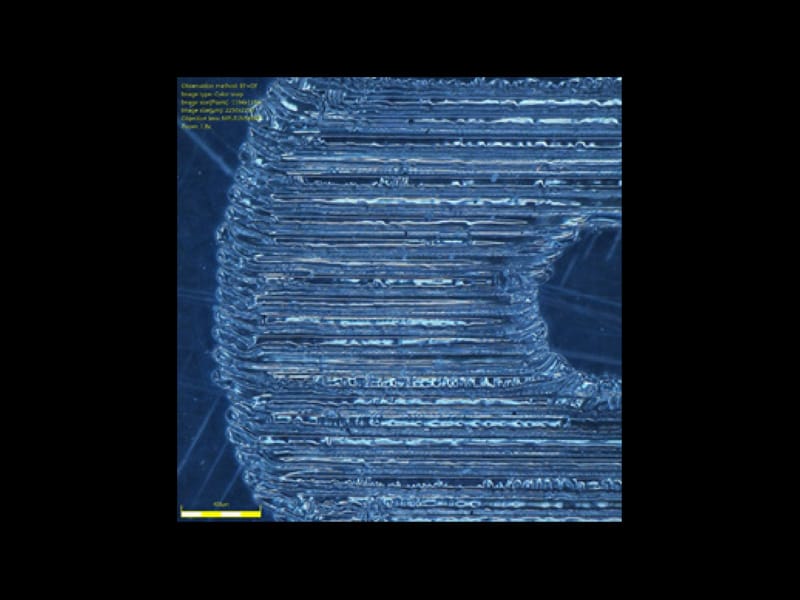

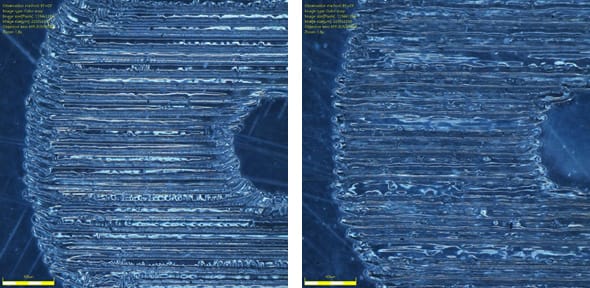

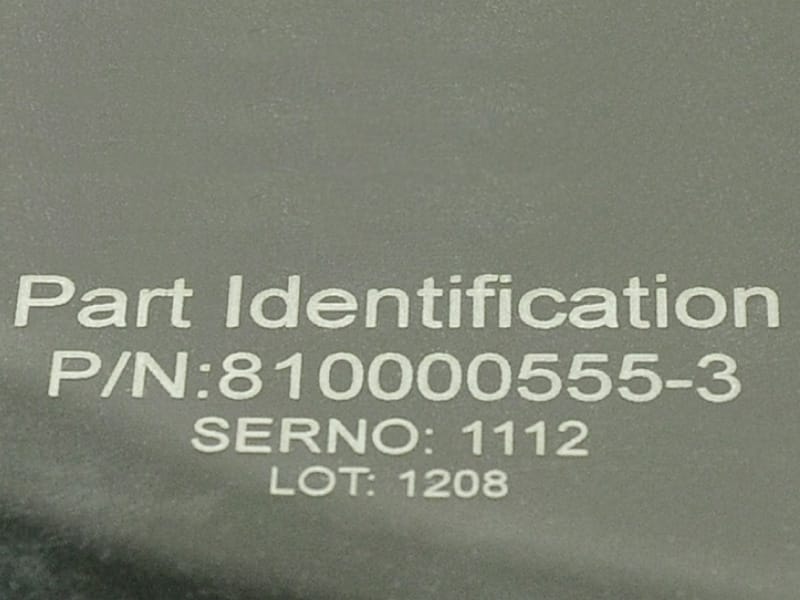

Quando si usa la tecnologia DLMP per il taglio del materiale, viene applicata un'energia sufficiente a vaporizzare tutto il materiale direttamente sul percorso del laser. La potenza laser può anche essere controllata con precisione per fondere solo leggermente la superficie della pellicola, che si solidifica rapidamente. Ciò modifica la texture, conferendo alla pellicola un aspetto satinato. Entrambe le lunghezze d'onda dei laser a CO2 sono in grado di marcare e tagliare le pellicole in poliestere, ma il laser a 9,3 μm produrrà un maggiore contrasto durante la marcatura, grazie alla sua maggiore assorbanza. L'esempio superiore mostra le differenze di texture fra le marcature laser da 9,3 μm (a sinistra) e da 10,6 μm (a destra). Le linee raster sono precise e ben definite con le marcature a 9,3 μm, mentre le linee raster a 10,6 μm appaiono disordinate. Quando l'energia laser è utilizzata per produrre un'identificazione o informazioni leggibili dall'uomo e/o dalle macchine su un materiale, come un codice a barre, data/codice di lotto, numero di serie o numero di parte, il processo è considerato una marcatura laser. La marcatura laser delle pellicole protettive 3M produrrà una texture satinata. L'immagine inferiore mostra un numero di parte marchiato su pellicola protettiva lucida a bassa riflettività 3M GLR320.Marcatura laser

Processi combinati

Alle pellicole protettive 3M possono essere applicati più processi senza dover spostare o rifissare il materiale. L'esempio dimostra come è possibile combinare i processi per tagliare forme rotonde o quadrate e marcare/incidere con la pellicola protettiva lucida a bassa riflettività 3M GLR320 e la tecnologia DLMP.

Considerazioni su ambiente, salute e sicurezza

Le interazioni tra laser e materiale creano quasi sempre materiale di scarto gassoso e/o particelle. La lavorazione della pellicola protettiva lucida a bassa riflettività 3M GLR320 con un laser a CO2 genera soprattutto vapori contenenti monossido di carbonio, acetone, isobutirrato di metile, acetato di metile, benzene e diidrossidimetilsilano. Il materiale di scarto della lavorazione delle pellicole protettive 3M deve essere convogliato verso l'esterno. In alternativa, può essere prima trattato con un sistema di filtraggio, poi convogliato verso l'esterno. I vapori emessi dalla lavorazione laser di prodotti a base di poliestere sono infiammabili. La lavorazione laser delle pellicole protettive 3M deve essere sempre supervisionata.