Nomi correlati

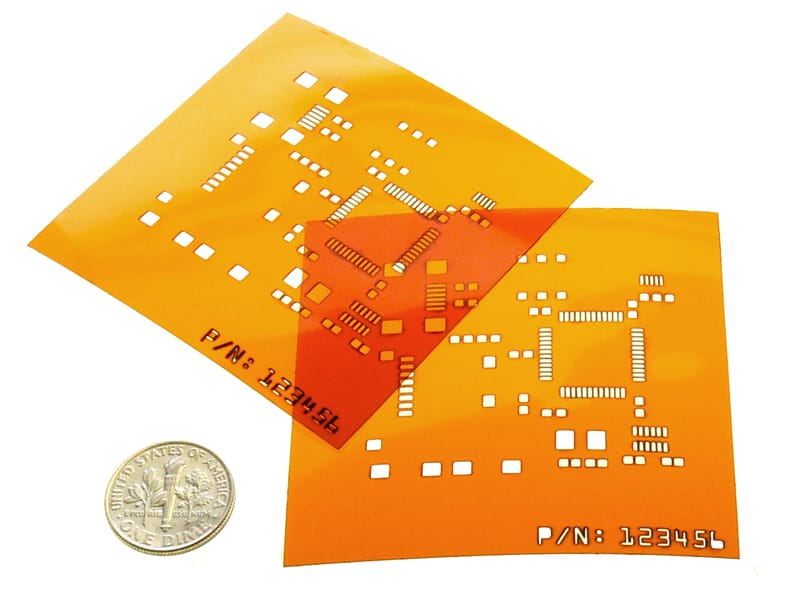

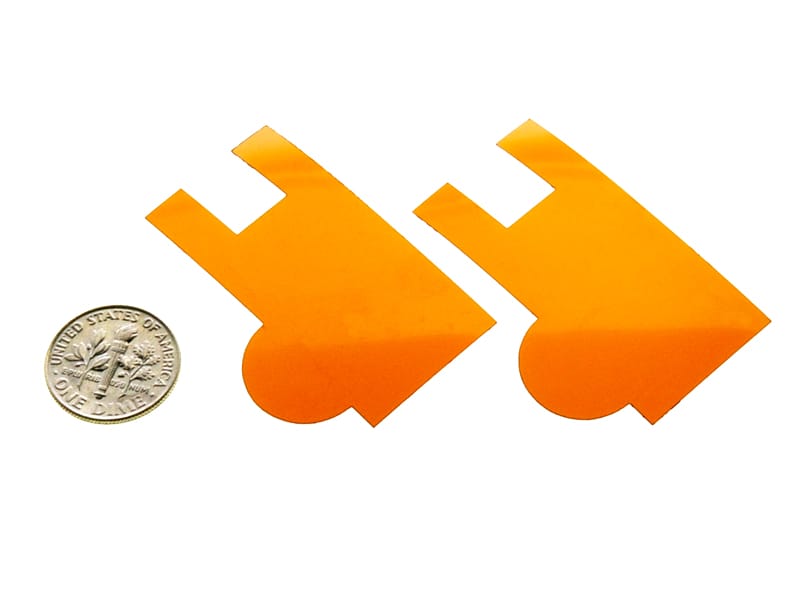

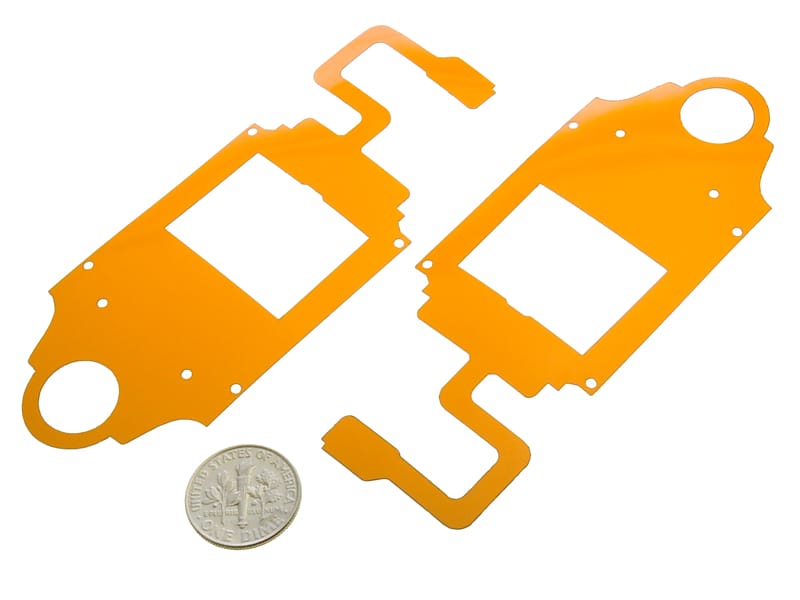

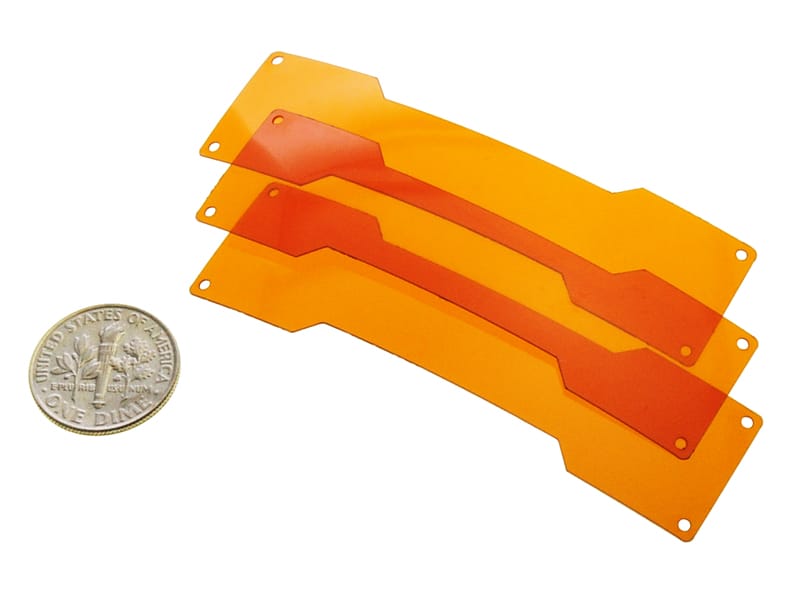

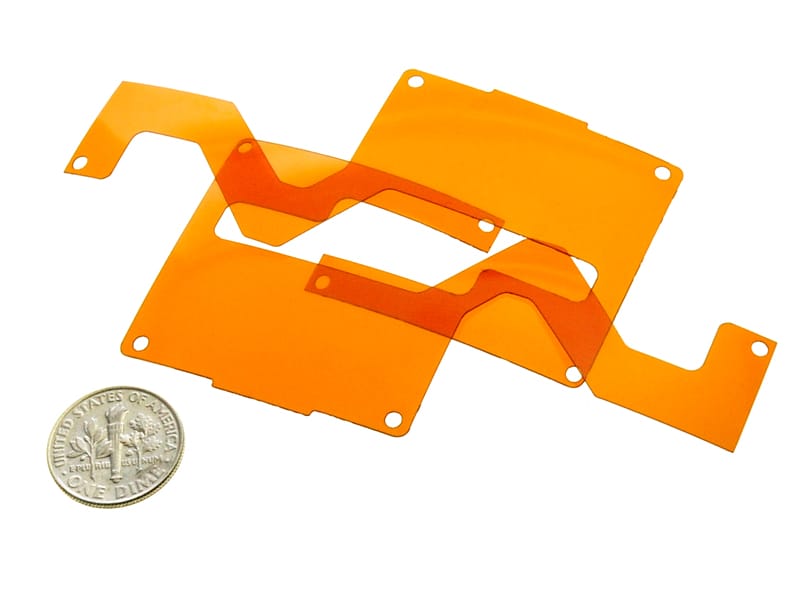

- Pellicola in poliimmide

- Kapton® HN– pellicola completamente in poliimmide con un opportuno equilibrio di proprietà fisiche, chimiche ed elettriche in un ampio intervallo di temperature e, soprattutto, a temperature molto elevate

- Kapton® FN– di grado termosigillante, creata dalla combinazione di Kapton® HN e resina fluorocarbonica FEP DuPont™ Teflon®

- Kapton® HPP-ST– stesso poliimmide dell'HN con stabilità dimensionale e caratteristiche di adesione superiori in un ampio intervallo di temperature