Plastica microsuperficiale

Lavorazione della plastica microsuperficiale utilizzando la tecnologia DLMP® (Digital Laser Material Processing - lavorazione dei materiali mediante laser digitale)

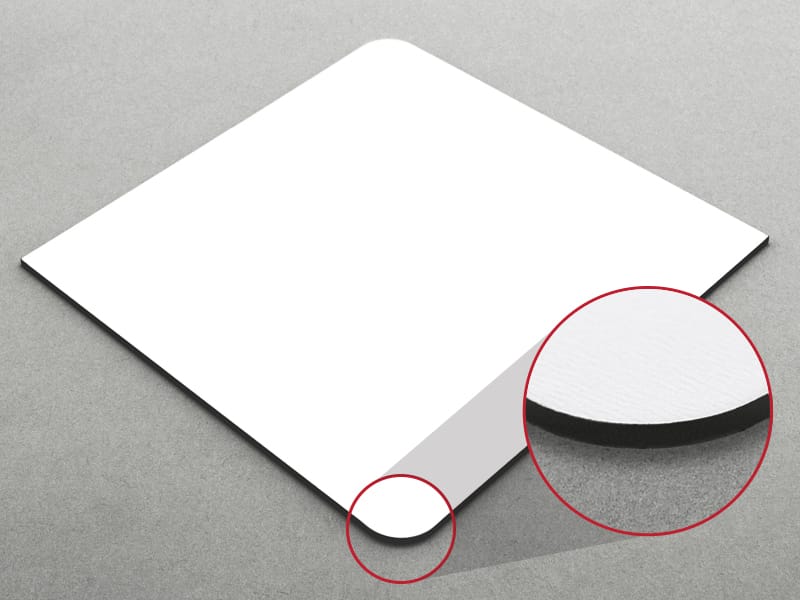

La plastica microsuperficiale (a volte detta "plastica da incisione") è un prodotto a base polimerica in due parti, studiata specificatamente per i sistemi laser a CO2. Le due parti consistono in uno strato superiore molto sottile (circa 0,025 mm o 0,001") e in uno spesso strato inferiore di colore contrastante, frequentemente detti rispettivamente "cap" e "core". Il "cap layer" può essere di un colore a tinta unita con una finitura opaca, satinata o lucida. Altre varietà includono "cap layer" con filler metallici per simulare l'ottone pieno e l'alluminio, nonché la grana del legno stampato. Il "core layer" in genere è un colore a tinta unita ad elevato contrasto, come il bianco o il nero. La plastica microsuperficiale è offerta anche con un stabilizzatore UV, per renderla adatta all'uso in ambienti all'aperto.

La chimica plastica utilizzata in genere è una miscela di polimeri e copolimeri acrilici e stirenici. Lo stirene è utilizzato come copolimero per rompere la struttura strettamente legata dell'acrilico e trasmettere flessibilità. Simili a forme più pure di acrilico, i prodotti in plastica microsuperficiale si depolimerizzano facilmente se sottoposti a energia a infrarossi concentrata.

Nomi correlatiPlastica da incisione

Nomi chimiciN/D

FabbricantiRowmark®

Plastica microsuperficiale e tecnologia DLMP®

È la specifica chimica polimerica il fattore chiave che rende la plastica microsuperficiale compatibile con la tecnologia DLMP® (Digital Laser Material Processing - lavorazione dei materiali mediante laser digitale). Questo materiale è soggetto a depolarizzazione ed evaporazione rapide, a differenza di altri materiali che possono ossidarsi e annerirsi.

L'effetto più utile dell'energia laser con la plastica microsuperficiale è l'ablazione di materiale.

White paper sulla lavorazione di materiali laser

Ablazione del materiale

L'ablazione è un processo fisico di rimozione del materiale dalla superficie superiore a quella inferiore o di rimozione parziale dalla parte superiore del materiale fino a una profondità specificata. I polimeri organici, come quelli della plastica microsuperficiale, sono eccellenti assorbitori di energia laser a CO2 (lunghezza d'onda=10,6 μm). Quando il polimero assorbe l'energia laser, converte rapidamente l'energia ottica in vibrazioni molecolari (calore). In presenza di un calore sufficiente si verifica una rapida depolimerizzazione chimica. La depolimerizzazione è un processo in cui i polimeri si decompongono nella loro unità chimica ripetitiva. Il materiale che si trova direttamente sul percorso del laser viene ablato trasformandosi in vapore. Questo materiale di scarto può contenere anche particelle fini, come filler solidi e pigmenti. Il materiale appena all'esterno del punto o del percorso del laser condurrà un po' di calore, ma non in quantità sufficiente alla combustione e ablazione complete e accurate. Questa area di influenza termica viene spesso chiamata zona influenzata dal calore (HAZ-Heat Affected Zone). Nella plastica microsuperficiale la HAZ è minima. Le superfici soggette a prima esposizione possono essere rivestite con uno strato di residuo appiccicoso. Tale residuo può essere rimosso con un comune solvente, come l'alcol denaturato. Se non rimosso, il residuo si indurisce in breve tempo.Marcatura e incisione laser

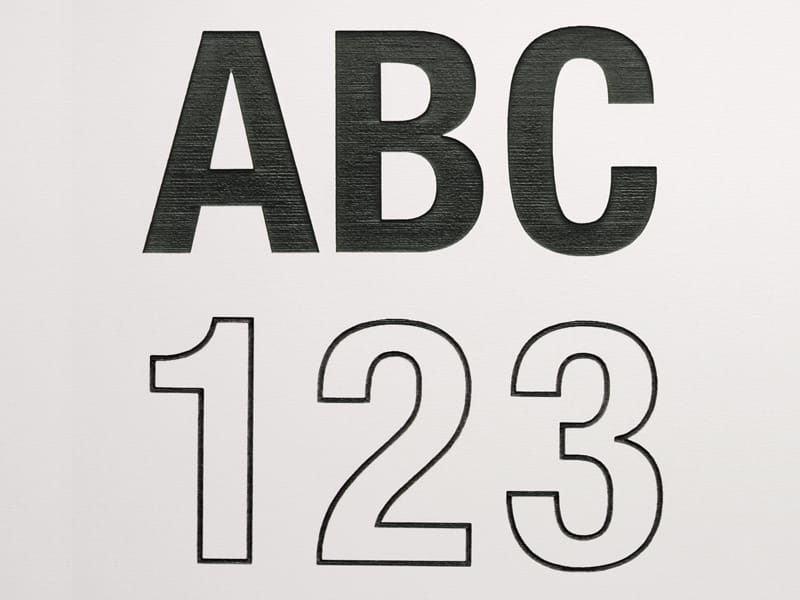

Quando l'energia laser è utilizzata per produrre un'identificazione o informazioni leggibili dall'uomo e/o dalle macchine su un materiale (ad es. un codice a barre, data/codice di lotto, numero di serie o numero di parte), il processo è considerato una marcatura laser. Quando si crea una profondità, con o senza contrasto in accompagnamento, il processo è detto incisione laser. La marcatura e l'incisione laser della plastica microsuperficiale sono lo stesso processo, perché il materiale deve essere rimosso per creare un contrasto utile (cioè una marcatura). L'immagine esemplificativa mostra dei caratteri alfanumerici marchiati o incisi sulla plastica microsuperficiale.Modifica del materiale

La modifica del materiale è un processo fisico di alterazione delle proprietà e/o dell'aspetto. La marcatura laser non porta risultati utili con la plastica microsuperficiale. L'interazione fra il laser e il materiale scioglie la superficie e non dà come risultato la marchiatura della stessa.