Taglio laser

Il taglio laser è l'asportazione e separazione complete del materiale dalla superficie superiore a quella inferiore lungo un percorso designato.

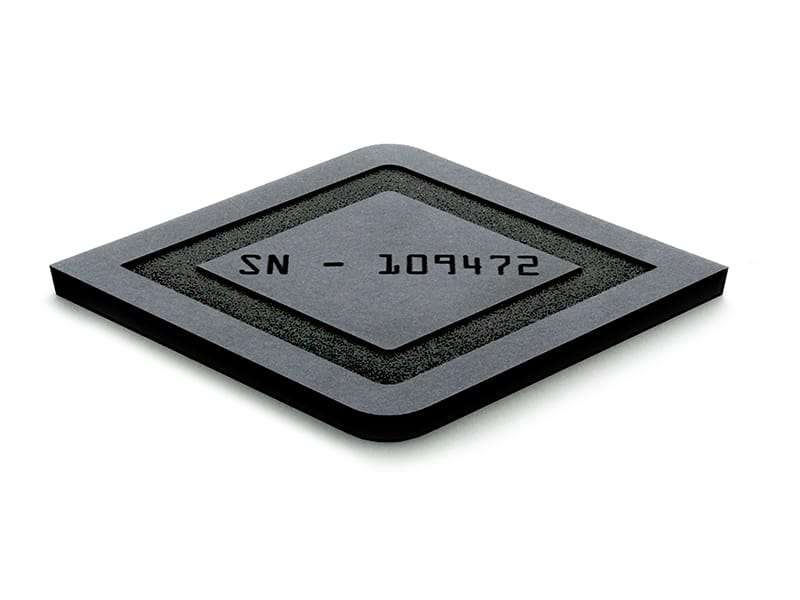

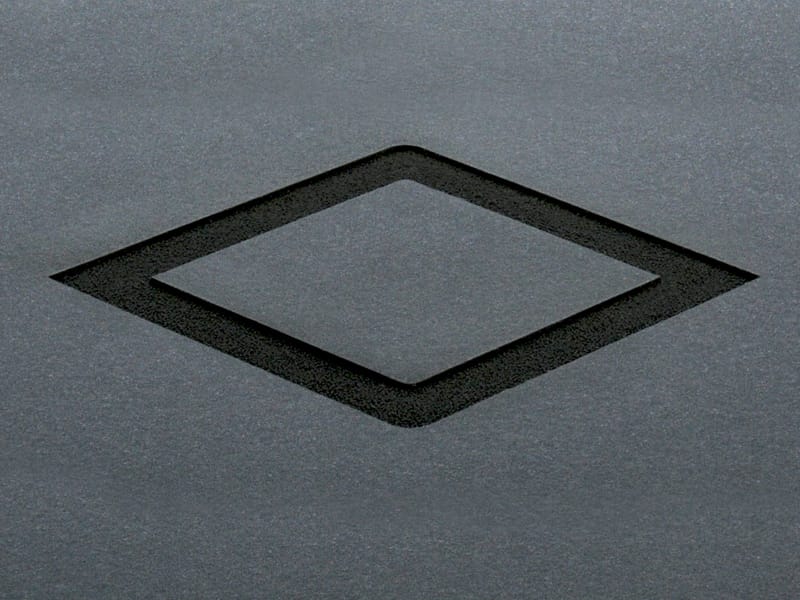

Grazie alla sua elevata temperatura di servizio e ridotta densità, la schiuma poliuretanica 3M viene ablata in modo preciso dal materiale sfuso. I bordi che si ottengono dal taglio laser sono lisci e privi dello scolorimento a volte associato ai processi termici. A dimostrazione di ciò, si veda il seguente esempio con una forma di losanga spessa da 6,35 mm (0,25 pollici) tagliata a laser da schiuma poliuretanica 3M.

Il taglio laser di questo prodotto genera pochissimi residui e può essere usato così com'è nella maggior parte dei casi. Per sezioni più spesse, è possibile usare un panno umido per ripulire eventuali solidi. La capacità di base illustrata può essere estesa praticamente a qualsiasi forma, perfino complessa e a tagli molto ravvicinati.

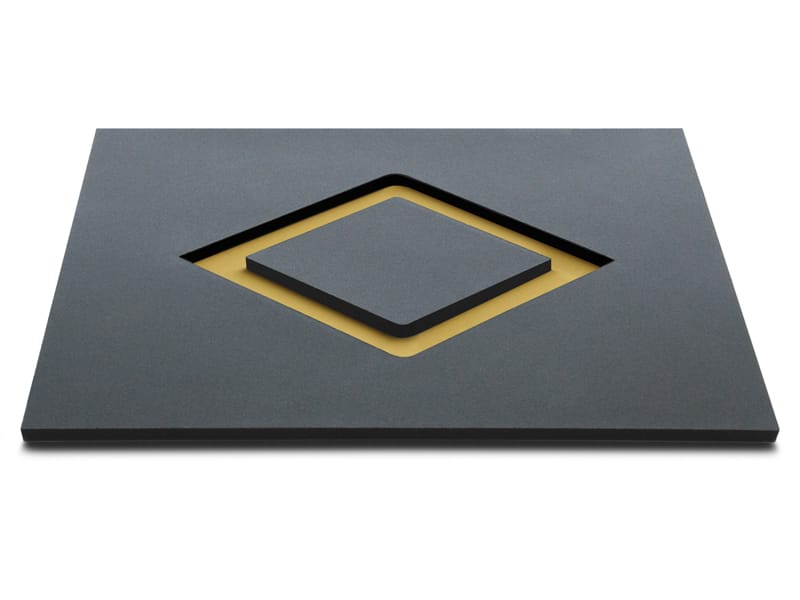

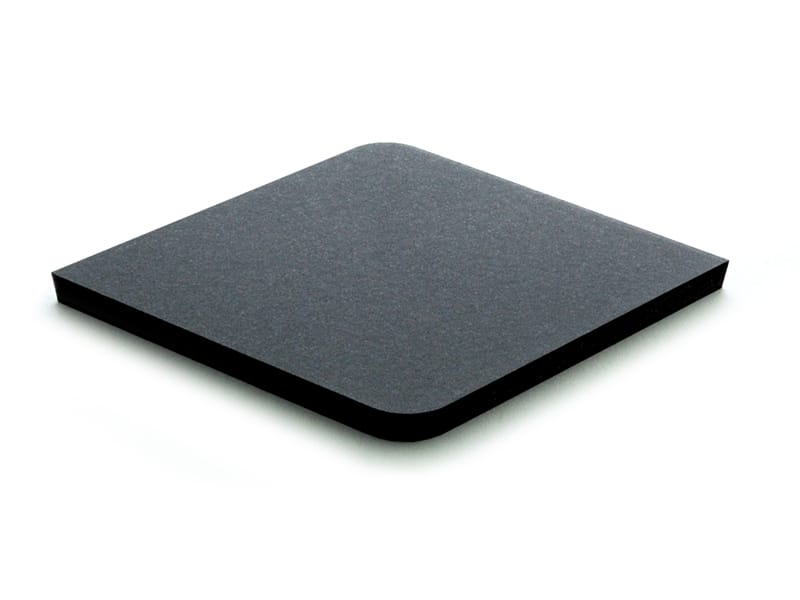

In caso di utilizzo con un rivestimento adesivo, è anche possibile il taglio parziale. Il taglio parziale è un tipo di taglio selettivo mediante il quale si asporta lo strato superiore del materiale, ma si lascia intatto quello inferiore. Tale operazione è possibile perché il laser può essere modulato in modo preciso sull'intera area di lavoro. Le tre immagini successive mostrano un esempio di come sia possibile applicare un processo di taglio parziale alla schiuma poliuretanica 3M. La schiuma e l'adesivo della forma desiderata si staccano, mentre il rivestimento resta intatto.