Nomi correlati

Teflon®

Lavorazione del Teflon® utilizzando la tecnologia Digital Laser Material Processing (DLMP® - Lavorazione dei materiali mediante laser digitale)

Il politetrafluoroetilene (PTFE) è comunemente noto con il nome commerciale di Teflon®. È un fluoropolimero sintetico noto per le sue proprietà antiaderenti, idrorepellenti, resistente alle sostanze chimiche e alle temperature. Grazie alle sue eccezionali proprietà, il Teflon è idoneo agli ambienti più difficili in applicazioni commerciali, industriali e aerospaziali.

Il legame carbonio-fluoro che domina la struttura molecolare rende il Teflon resistente alle sostanze chimiche più aggressive, compreso l'acido fluoridrico. Inoltre, il Teflon vanta un'altissima resistenza dielettrica combinata a un elevato punto di fusione (327 °C) e flessibilità a bassa temperatura (fino a -79 °C).

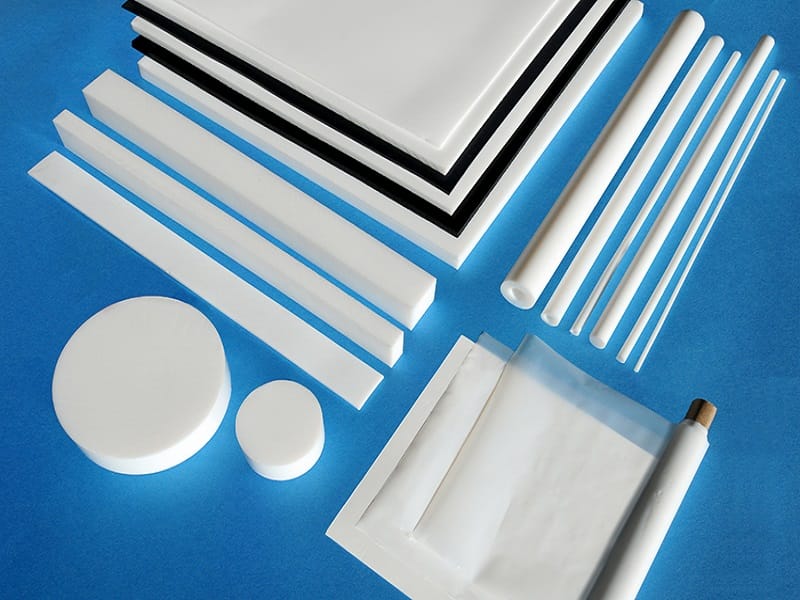

Il Teflon è disponibile in molte forme e colori. È più abbondante sotto forma di fogli, tubi e aste. I colori più diffusi sono il bianco e il nero. Solitamente, il Teflon è chimicamente puro, il che significa senza aggiunta di plastificanti o riempitivi.

Nomi chimici

Fabbricanti

Teflon® e la tecnologia DLMP® (Digital Laser Material Processing - lavorazione digitale di materiali mediante laser)

Le proprietà del materiale del Teflon, quali l'elevata temperatura di fusione e l'assenza di reticolazione, lo rendono altamente compatibile con la tecnologia DLMP (lavorazione digitale di materiali mediante laser), che utilizza l'energia laser per modificare la forma o l'aspetto di un materiale. Gli effetti dell'interazione dell'energia laser con il Teflon sono ablazione del materiale e modifica del materiale. Nel caso del Teflon, valgono i processi di taglio laser, incisione laser e marcatura laser. L'energia laser può ablare il materiale per tagliarlo, inciderlo o marcarlo oppure può modificare le proprietà superficiali per creare una marcatura visibile.

White paper sulla lavorazione di materiali laser

Galleria

Ablazione del materiale

L'ablazione del materiale è un processo fisico che asporta il materiale. Il materiale viene asportato completamente dalla parte superiore a quella inferiore della superficie o parzialmente dalla parte superiore del materiale fino a una profondità specificata.

Il Teflon è un eccellente assorbitore di energia laser CO2 (lunghezza d'onda = 10,6 μm). Quando il Teflon assorbe l'energia laser, converte rapidamente l'energia ottica in vibrazioni molecolari (calore). Con calore sufficiente, il Teflon subisce una "scissione", in cui i legami tra unità ripetute vengono rotti in modo pulito, senza degradazione significativa dell'unità di base. Il materiale direttamente nel percorso del laser viene ablato in modo pulito in vapore e una polvere sottile di Teflon.

Per tali motivi, i laser a CO2 vengono solitamente utilizzati per l'ablazione laser del Teflon. Il materiale appena all'esterno del punto o percorso del laser condurrà un po' di calore, ma non in quantità sufficiente all'ablazione completa e accurata. Quest'area di effetto termico viene spesso indicata come zona termicamente alterata o HAZ. Nel caso del Teflon, si crea una HAZ minima, poiché il Teflon possiede un'elevata temperatura di fusione; ciò significa che le superfici adiacenti possono sopportare il calore condotto senza fusione o ebollizione. Gli effetti termici possono essere ridotti al minimo selezionando una potenza laser idonea per un dato spessore di materiale.

Taglio laser

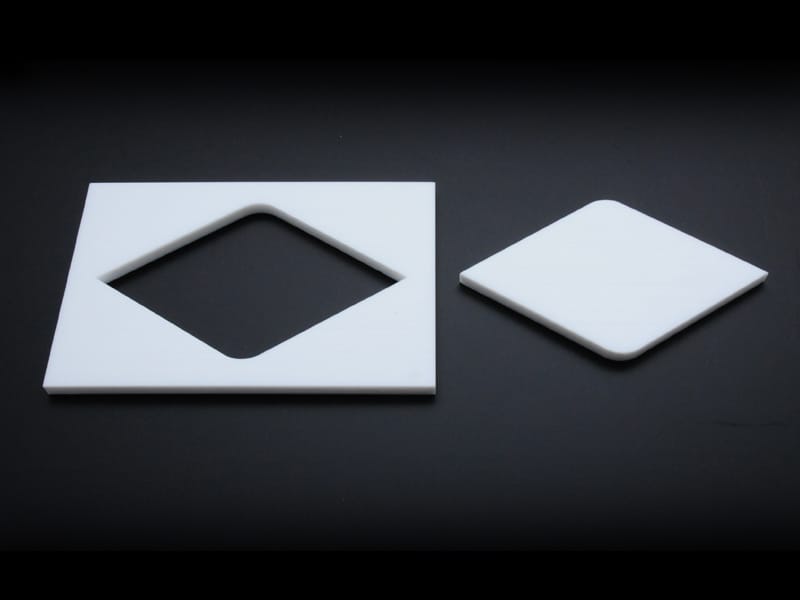

Il taglio laser è l'asportazione e separazione complete del materiale dalla superficie superiore a quella inferiore lungo un percorso designato. Grazie alla sua elevata temperatura di fusione e alla purezza intrinseca, il Teflon viene ablato in modo pulito dal materiale sfuso. I bordi che si ottengono dal taglio laser del Teflon sono uniformi e privi dello scolorimento a volta associato ai processi termici. Il taglio laser del Teflon produrrà una polvere sottile di particelle di PTFE che possono essere pulite facilmente con un panno asciutto. La capacità illustrata può essere estesa praticamente a qualsiasi forma, perfino complessa e a tagli molto ravvicinati.

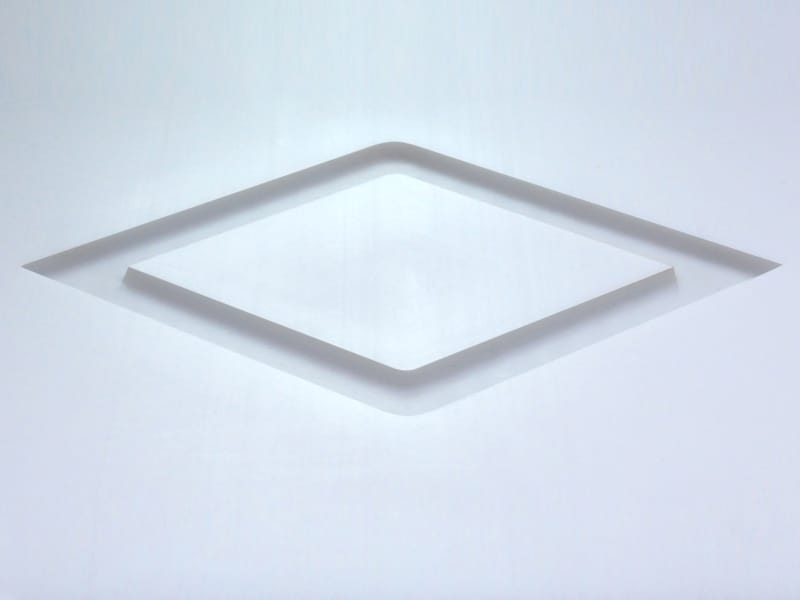

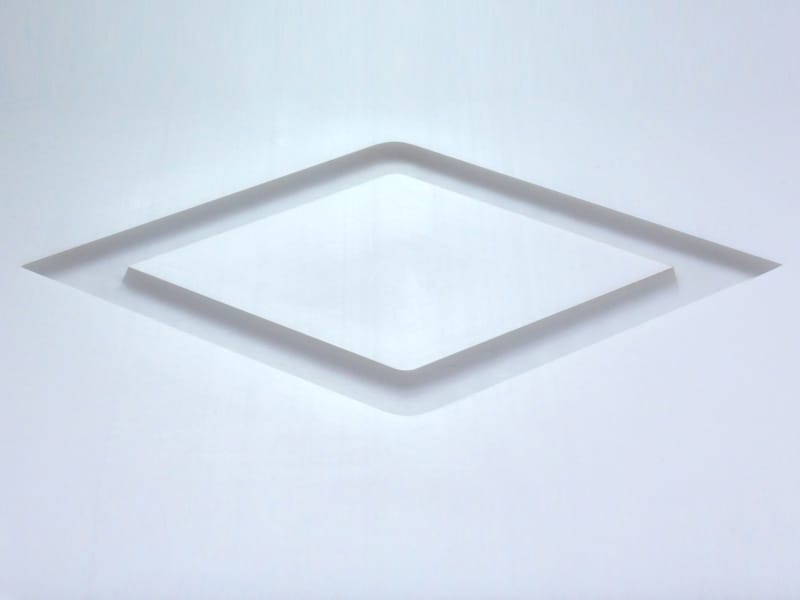

Incisione laser

L'incisione laser è il processo mediante il quale il materiale viene asportato dalla parte superiore a quella inferiore fino a una profondità specificata. Tale operazione viene resa possibile dallo stretto controllo sulla modulazione del laser. Mediante la variazione continua dell'energia laser, si può usare l'incisione laser per texture, fotografie e informazioni, quali ad esempio testo e numeri. Il Teflon può essere inciso in modo pulito senza scolorimento o fusione. Come già detto, ciò grazie alla sua elevata temperatura di fusione e purezza.

Marcatura laser (profondità)

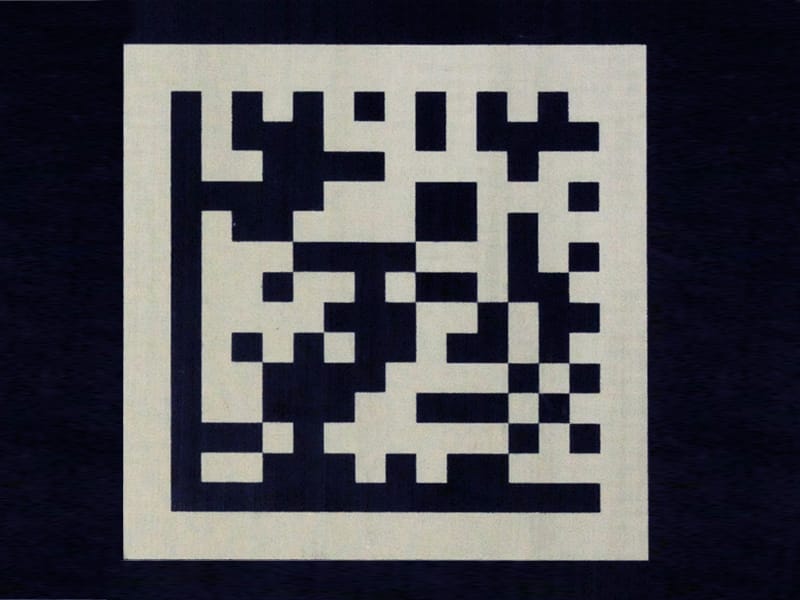

Quando l'energia laser viene usata per produrre un'identificazione o delle informazioni leggibili da persone e/o macchine su un materiale, quale un codice a barre, data/codice lotto, numero di serie o numero parte, il processo viene considerato marcatura laser o marcatura della profondità laser, sebbene sia fondamentalmente incisione nel materiale. La marcatura della profondità laser supera una sfida di lunga data con il Teflon. L'uso di metodi a base di inchiostro per identificare le parti in Teflon è destinato a fallire sempre, poiché l'inchiostro semplicemente non aderisce alla superficie. La tecnologia DLMP (Digital Laser Material Processing - lavorazione digitale di materiali mediante laser) crea incisioni permanenti senza il problema di dover manipolare inchiostri che sporcano.

Modifica del materiale

Come già visto, il Teflon assorbe energia laser a 10,6 µm senza difficoltà e si asporta in modo pulito. Tuttavia, il laser a CO2 è inefficace per creare contrasto. I laser a fibra che funzionano a 1,06 µm sono inoltre inefficaci nella creazione di contrasto sul Teflon bianco puro. In effetti, il Teflon viene usato spesso come diffusore della luce a questa lunghezza d'onda. Tuttavia, esiste un metodo per produrre contrasto sul Teflon nero. Il pigmento nero del carbonio usato per creare il Teflon nero assorbe molto bene l'energia del laser a fibra. Tale energia viene convertita in calore, che viene condotto dalla matrice polimerica. Quando viene correttamente controllato, il polimero inizia a bollire, creando ulteriore area superficiale. Le superfici supplementari rifrangono, con conseguente marcatura biancastra a contrasto elevato sul Teflon nero. Questo processo, a volte indicato come sbiancamento o formazione di schiuma, non lascia residui né polvere e le aree marcate trattengono le proprietà del Teflon.

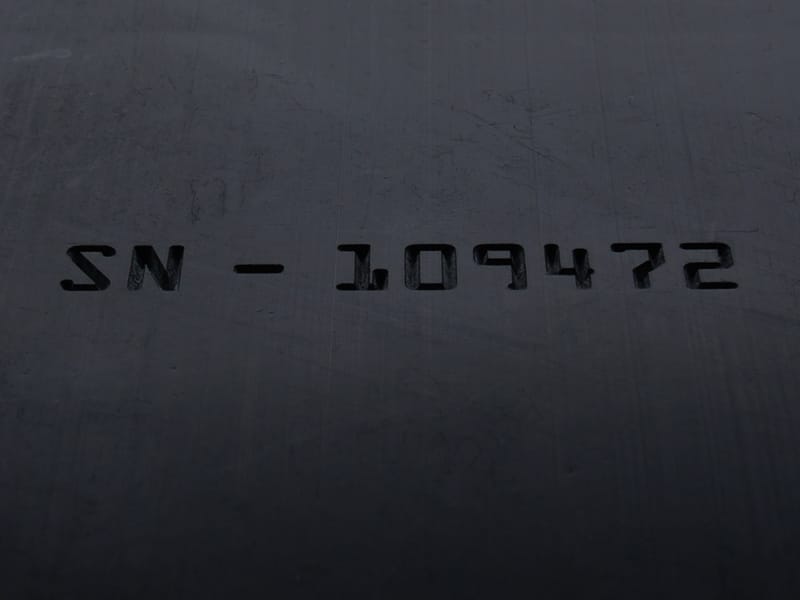

Marcatura laser (superficie)

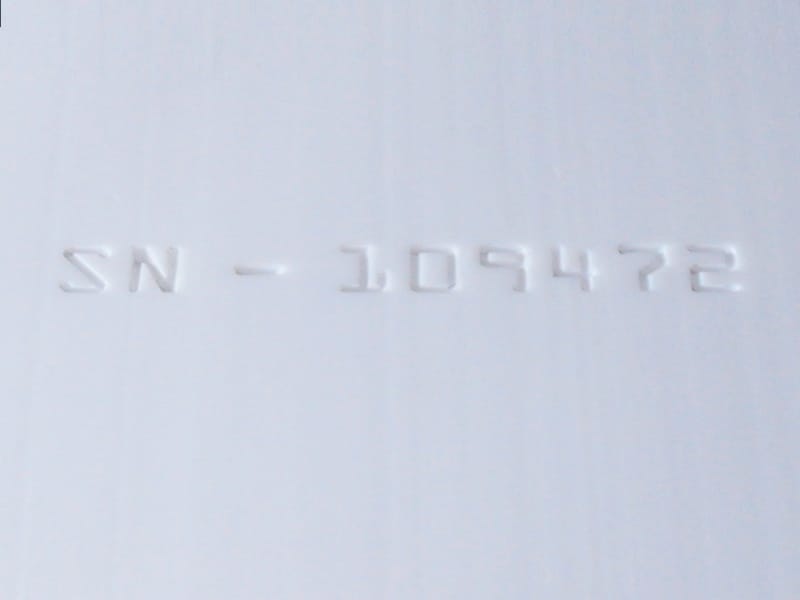

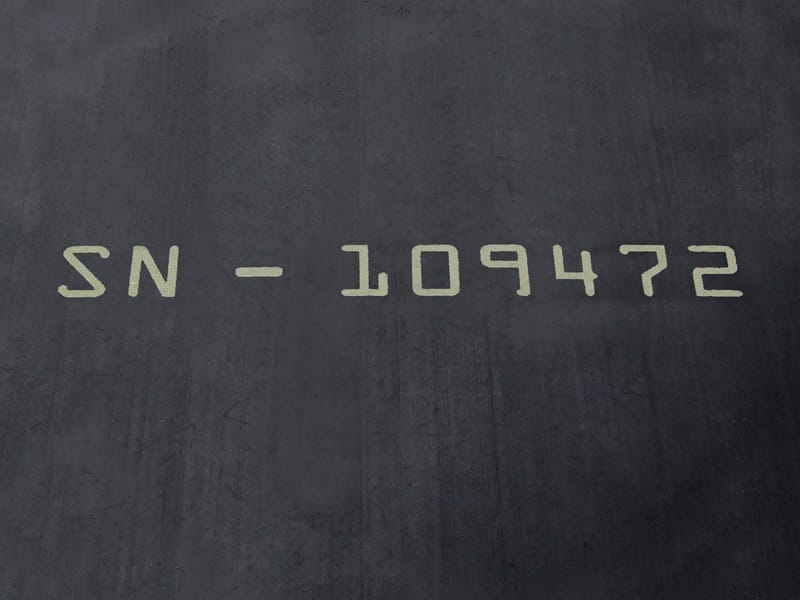

Il Teflon nero può essere marcato con un laser a fibra per veicolare informazioni, quali numeri, testo, codici a barre e perfino fotografie. La marcatura è permanente e mostra un elevato contrasto, rendendola un'alternativa interessante ai metodi a inchiostro. Questo esempio mostra un numero di serie marcato sulla superficie di Teflon nero.

Processi combinati

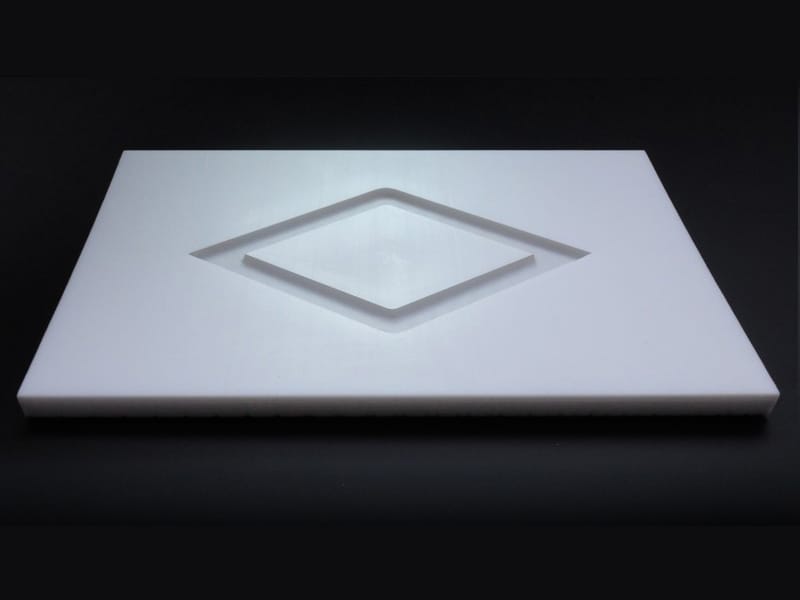

È possibile applicare processi multipli al Teflon senza dover spostare o fissare nuovamente il materiale. Questa immagine esemplificativa mostra come sia possibile combinare i processi per tagliare il Teflon da fogli di lamiera, incidere una forma a losanga nel materiale e marcare un numero di serie sulla superficie. L'incisione e la marcatura vengono realizzate sempre prima del taglio in un processo combinato.

Considerazioni su ambiente, salute e sicurezza

Le interazioni tra laser e materiale creano quasi sempre effluente gassoso e/o particolato. Il meccanismo di decomposizione principale del Teflon® quando si usano i processi di ablazione laser è la scissione: particelle più piccole di Teflon vengono ablate dal materiale e depositate in una polvere bianca sottile. Inoltre, si genera l'effluente della fase gassosa e include fluoruro di carbonile, fluoroformio, esafluoropropilene e tetrafluoropropilene.. Questi gas e particolati devono essere convogliati a un ambiente esterno in base alle normative governative. Oppure, è possibile trattare l'effluente prima con un sistema di filtrazione e poi convogliarlo a un ambiente esterno. Alcuni materiali tendono a generare sottoprodotti infiammabili durante la lavorazione laser. Pertanto, occorre sempre monitorare la lavorazione laser.