Test di confronto delle prestazioni vettoriali

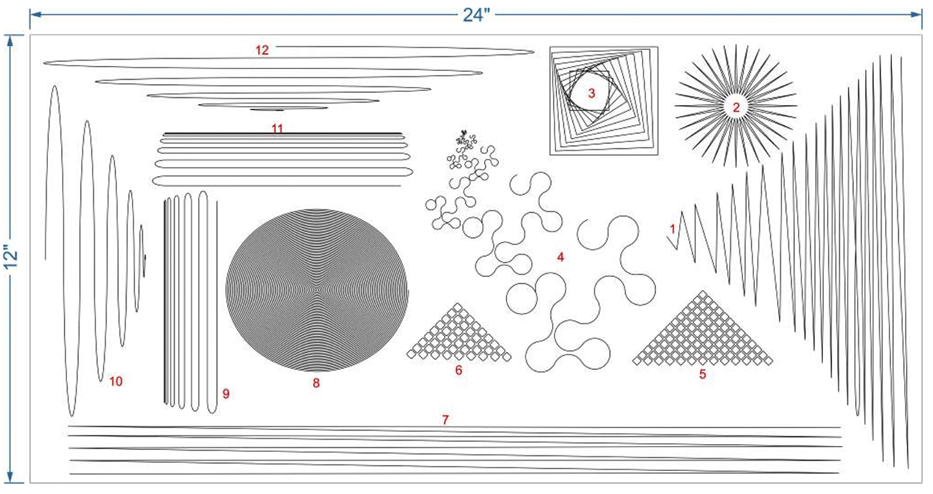

La prestazione vettoriale, detta anche modalità vettoriale, è utilizzata principalmente per il taglio e per l'incisione e la marcatura laser a linea singola. In questa prova sono stati sviluppati 12 elementi grafici per testare vari aspetti della prestazione vettoriale durante la lavorazione di materiali mediante laser. Nel confronto, le impostazioni di ogni sistema laser sono state regolate per massimizzare le prestazioni, ottenendo, al contempo, una qualità confrontabile e accettabile per il PLS6.150D (ULS) e per due sistemi concorrenti, il Sistema E e il Sistema T. Ogni elemento grafico è stato testato per stabilire le impostazioni più efficienti che hanno fornito una qualità ragionevole. La qualità è stata definita in base a due parametri: la precisione con cui il movimento si manteneva sul percorso voluto e l'uniformità della marcatura nella grafica. Per stabilire le prestazioni dei sistemi con diverse geometrie è stata utilizzata una serie di curve, cerchi, quadrati e linee. L'intera grafica è stata lavorata su un foglio da 24"x12" di alluminio anodizzato.

Il test di ciascun elemento è stato inizialmente eseguito a velocità e accelerazione massime. Il risultato per alcuni elementi grafici è stato una qualità accettabile, tuttavia altri elementi hanno richiesto delle regolazioni alle impostazioni del sistema. Dato che ogni sistema ha impostazioni diverse per regolare la qualità, è stata utilizzata una metodologia uniforme per trovare le impostazioni ottimali per ognuno di essi. Ogni elemento grafico è stato regolato indipendentemente dagli altri, in modo che ciascuno fosse eseguito al più elevato livello di prestazioni possibile che fosse in grado di fornire una qualità accettabile.

Tutte le impostazioni sono state regolate in conformità al manuale utente fornito con il rispettivo sistema.Risultati

La tempistica e la classificazione di ogni sistema per uno specifico elemento grafico sono le seguenti. Tutte le tempistiche sono state misurate dall'inizio della lavorazione dell'elemento grafico fino al suo completamento. Il movimento da e verso la posizione di riposo non sono stati inclusi.

| File di progetto | ULS | Posizione in classifica | Sistema E | Posizione in classifica | Sistema T | Posizione in classifica |

| Elemento grafico 1 ► | 0:15✔ | 1° (pari) | 00:29 | 2° | 0:15✔ | 1° (pari) |

| Elemento grafico 2 ► | 00:09✔ | 1° | 0:15 | 3° | 00:11 | 2° |

| Elemento grafico 3 ► | 00:12✔ | 1° | 00:21 | 3° | 0:15 | 2° |

| Elemento grafico 4 ► | 00:44✔ | 1° | 00:46 | 2° | 00:47 | 3° |

| Elemento grafico 5 ► | 00:51✔ | 1° | 00:52 | 2° | 01:00 | 3° |

| Elemento grafico 6 ► | 00:37✔ | 1° | 00:41 | 2° | 00:47 | 3° |

| Elemento grafico 7 ► | 00:09 | 2° | 00:19 | 3° | 00:07✔ | 1° |

| Elemento grafico 8 ► | 01:29✔ | 1° | 02:57 | 2° | 05:20 | 3° |

| Elemento grafico 9 ► | 00:13✔ | 1° | 00:24 | 2° | 00:52 | 3° |

| Elemento grafico 10 ► | 00:13✔ | 1° | 00:34 | 2° | 00:39 | 3° |

| Elemento grafico 11 ► | 00:14✔ | 1°| 00:34 | 2° | 01:00 | 3° | |

| Elemento grafico 12 ► | 00:11✔ | 1° | 00:20 | 3° | 00:14 | 2° |

| Tempo totale per il completamento | 05:17✔ | 1° | 08:32 | 2° | 11:27 | 3° |

| Tempo relativo per il completamento | 1,0 | 1,62 | 2,18 |

Riepilogo della classifica

| Sistema | 1° | 2° | 3° |

| PLS6.150D (ULS) | 11 | 1 | 0 |

| Sistema E | 0 | 8 | 4 |

| Sistema T | 2 | 3 | 7 |

Filmati del test di confronto

Filmato che mostra tutti gli elementi del PLS6.150D (ULS) durante l'esecuzione degli scenari del test rispetto al Sistema E e al Sistema T

Conclusione

Il sistema PLS6.150D ha ottenuto un buon rendimento con le grafiche del test. Un sofisticato pianificatore di percorso, che ottimizza l'accelerazione e la velocità in modo indipendente e dinamico, insieme alla capacità di scalare l'accelerazione indipendentemente dalla velocità, consente al sistema di essere efficiente con una varietà di elementi grafici. Il Sistema E ha ottenuto risultati migliori del Sistema T in tutti i punteggi, ma resta dietro al PLS6.150D. Il Sistema E non si è dimostrato efficiente nel lavorare elementi grafici con curve complesse combinate ad elementi lunghi e dritti. Il Sistema T è risultato terzo dopo il Sistema E e il PLS6.150D. I problemi principali che hanno influito sulle prestazioni del sistema sono stati la mancanza di un'impostazione per controllare l'accelerazione separatamente dalla velocità, combinata con la pianificazione del percorso intorno alle curve, il che ha portato a una prestazione non ottimale. L'unico controllo disponibile per migliorare la qualità è quello della velocità generale del sistema, che deve essere drasticamente ridotta per mantenere la qualità, se nell'elemento grafico sono presenti curve più piccole. Questi risultati conducono a un'importante conclusione: il tipo di motore, passo-passo o servomotore, è irrilevante nel confrontare sistemi laser riguardo alle prestazioni ottimali. Il sistema laser ULS impiega motori passo-passo, mentre entrambi i sistemi concorrenti utilizzano dei servomotori. Per quanto riguarda le prestazioni vettoriali generali, il vincitore è chiaramente ULS. Entrambi i tipi di tecnologia del motore sono ugualmente in grado di fornire prestazioni eccellenti. La differenza non sta nel tipo di motore utilizzato o nelle sue capacità di velocità massima, ma piuttosto nella concezione e nel controllo del sistema generale di posizionamento del raggio. I sistemi laser ULS utilizzano sistemi di movimento estremamente leggeri, con binari lineari personalizzati studiati specificamente per la lavorazione laser. Vengono utilizzati materiali aerospaziali leggeri per ogni parte, al contrario dei cuscinetti lineari standard molto pesanti in acciaio inossidabile massiccio usati su altri sistemi. Questa tecnologia personalizzata, abbinata al sofisticato software di pianificazione del percorso, consente ai sistemi laser ULS di ottenere prestazioni migliori rispetto alla concorrenza nelle applicazioni vettoriali reali, usando affidabili motori passo-passo digitali.