Esistono tre tipologie principali di laser a CO2 disponibili oggi sul mercato fornite da Universal Laser Systems: a nucleo metallico, a nucleo ceramico e a tubo in vetro. All'interno di ogni categoria troviamo diverse tecnologie usate per controllare e fornire alimentazione alle sorgenti laser. I laser a nucleo ceramico furono sviluppati negli anni '70 per applicazioni commerciali, come laser a gas ionizzati raffreddati ad acqua. I laser a nucleo in vetro usano tecniche di costruzione a soffiaggio del vetro obsolete, per realizzare sorgenti laser economiche. Di contro, la tecnologia laser con nucleo metallico ha origine negli sviluppi militari, da contratti del Ministero della Difesa per le applicazioni più esigenti e particolarmente critiche. Alla fine degli anni '80, i programmi militari erano completi. Tuttavia, lo sviluppo del laser con nucleo metallico è continuato, con l'obiettivo di rendere i laser a elevata affidabilità ed efficienza fattibili da un punto di vista economico per le applicazioni commerciali e industriali.

Sorgenti laser ULS

Usando decenni di expertise nella lavorazione di materiali, numerose tecnologie brevettate e milioni di ore di assistenza tecnica sul campo in tutto il mondo, ULS ha progettato una soluzione altamente ottimizzata per il taglio, la marcatura e l'incisione: una sorgente laser a CO2, a nucleo metallico, raffreddata ad aria, integrata, con risonatore slab a cavità libera a replicazione di modalità e un'alimentazione RF integrata. La combinazione di tecnologie coinvolte in questo design non solo rende le sorgenti laser ULS compatte, ma consente anche sia il funzionamento a impulsi, che a onda continua reale (CW). Inoltre, la combinazione di costruzione di grado militare e la capacità di riprocessare completamente il laser rende queste sorgenti laser mantenibili a tempo indeterminato.

ULS fabbrica laser compresi tra 10 watt e 500 watt di potenza in uscita, a lunghezza d'onda sia di 10,6 µm che 9,3 µm. Tutte le sorgenti laser ULS sono dotate di raffreddamento ad aria nell'intera gamma di potenza. Le sorgenti laser forniscono vari vantaggi al cliente:

- Eccellente qualità di lavorazione – La capacità migliorata di concentrare il raggio laser offre una lavorazione altamente uniforme.

- Resa di lavorazione superiore – Attraverso l'uso più efficiente dell'energia laser, è possibile migliorare drasticamente la resa dei sistemi.

- Consente svariate altre funzionalità universali – Fra gli esempi, vi sono le tecnologie Rapid Reconfiguration™ (Riconfigurazione rapida), Dual Laser (Doppio laser) e SuperSpeed™ (Super velocità).

- Sicurezza di funzionamento – Alluminio saldato di grado aerospaziale, alimentazioni a bassa tensione, oltre che funzionalità di sicurezza integrate che riducono il rischio di pericoli.

- Elevata affidabilità e manutenzione – Il design delle sorgenti laser, insieme a un esclusivo programma di manutenzione del laser, riducono notevolmente i tempi di fermo del sistema.

Eccellente qualità di lavorazione

Le sorgenti laser a CO2 ULS forniscono la qualità di lavorazione migliore e più uniforme di qualsiasi sorgente laser raffreddata ad aria sul mercato. Ciò può essere misurato valutando i tre diversi aspetti di una sorgente laser: distribuzione della potenza del raggio, variazioni del raggio sul campo di lavorazione e uniformità della potenza nel tempo.

Distribuzione della potenza del raggio

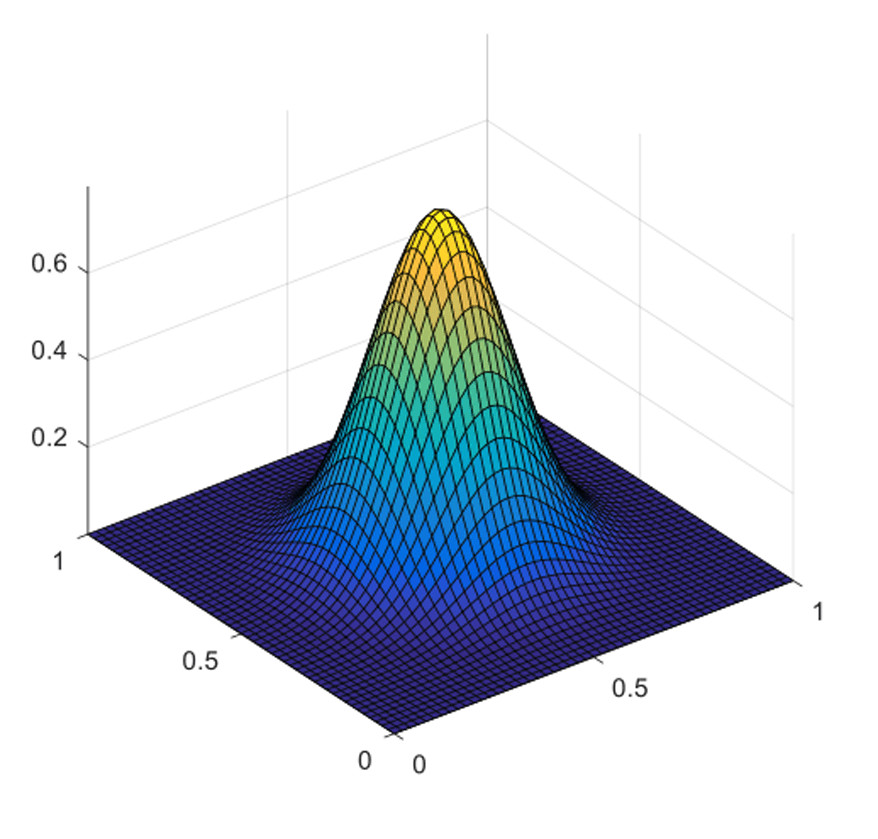

I laser ULS hanno una distribuzione della potenza altamente gaussiana con un M2 di 1,1. Questo tipo di raggio è vivamente consigliato per la lavorazione di materiali, poiché consente all'ottica di messa a fuoco di concentrare la massima quantità di energia sul materiale con la dimensione del punto focale minima. Una dimensione del punto ridotta significa ampiezze del solco più piccole nei tagli, oltre a una maggiore risoluzione nella marcatura, nell'imaging e nell'incisione.

Variazioni del raggio sull'area di lavorazione

Nel tipico sistema di posizionamento del raggio X-Y in stile gantry usato da ULS e molti altri fabbricanti, la distanza dalla sorgente laser alla posizione di lavorazione cambia man mano che il carrello di erogazione del raggio attraversa l'area di lavorazione. Per preservare l'uniformità di lavorazione, la dimensione del punto focale deve restare ragionevolmente uniforme sull'intera area di lavorazione. A differenza di altri fabbricanti, le sorgenti laser ULS usano un risonatore a cavità libera grazie al quale si ottiene un'uniformità del punto focale superiore sull'intera area di lavorazione. Ciò significa che la modifica del materiale realizzata con sorgenti laser ULS dispone di caratteristiche visive e dimensionali più uniformi, a prescindere dal punto in cui ha luogo la lavorazione nel campo.

Uniformità della potenza nel tempo

Le sorgenti laser generano un notevole carico termico durante il funzionamento, provocando leggere modifiche meccaniche al risonatore ottico e un aumento di temperatura del supporto attivo. Ciò può dare luogo a modifiche nella qualità del raggio e della potenza in uscita del laser. La gestione termica del laser è fondamentale per ottenere risultati uniformi in un ampio intervallo di temperatura. In passato, per gestire il calore nei laser a CO2 superiore a 25 Watt si usava l'acqua. ULS è stata la prima azienda a usare il raffreddamento ad aria nei laser a CO2, sviluppando in tal modo numerosi avanzamenti tecnici grazie ai quali ha potuto fornire al mercato laser raffreddati ad aria fino a 500 watt. Inoltre, ULS è stata una delle prime aziende a riconoscere i vantaggi dei laser raffreddati ad aria nella lavorazione di materiali mediante laser. Il raffreddamento ad aria elimina la necessità di raffreddatori ad acqua costosi e difficili da sottoporre a manutenzione e riduce la complessità e l'ingombro di un sistema di lavorazione di materiali mediante laser. ULS è stato il primo fabbricante a fornire un'intera linea di sistemi laser con sorgenti laser raffreddate ad acqua.

ULS ha integrato i tre blocchi funzionali principali di una sorgente laser: il risonatore ottico, l'alimentazione e la soluzione di gestione termica in un unico pacchetto compatto. Inoltre, il design brevettato del risonatore ULS usa una configurazione a replicazione di modalità ad alta efficienza che impiega il supporto attivo in modo efficiente. Un tale livello elevato di integrazione, efficienza e costruzione interamente metallica consente di raffreddare i componenti mediante una o due soffianti a velocità variabile ad alta efficienza che gestiscono le fluttuazioni di temperatura, a prescindere dall'uso del laser e delle condizioni ambientali. Con altre tecnologie laser quali le sorgenti laser a nucleo ceramico, il raffreddamento diventa molto più difficile, in quanto la conduttività termica della ceramica è sostanzialmente inferiore a quella dei metalli. Ciò significa che le sorgenti laser ULS produrranno qualità di lavorazione uniforme in un'ampia gamma di condizioni ambientali, con la comodità e l'efficacia economica del raffreddamento ad aria.

Resa di lavorazione superiore

Il ruolo che le sorgenti laser svolgono nella resa di lavorazione è principalmente una funzione della potenza disponibile, della risposta del laser e della corretta gestione dell'energia laser applicata al materiale in lavorazione.

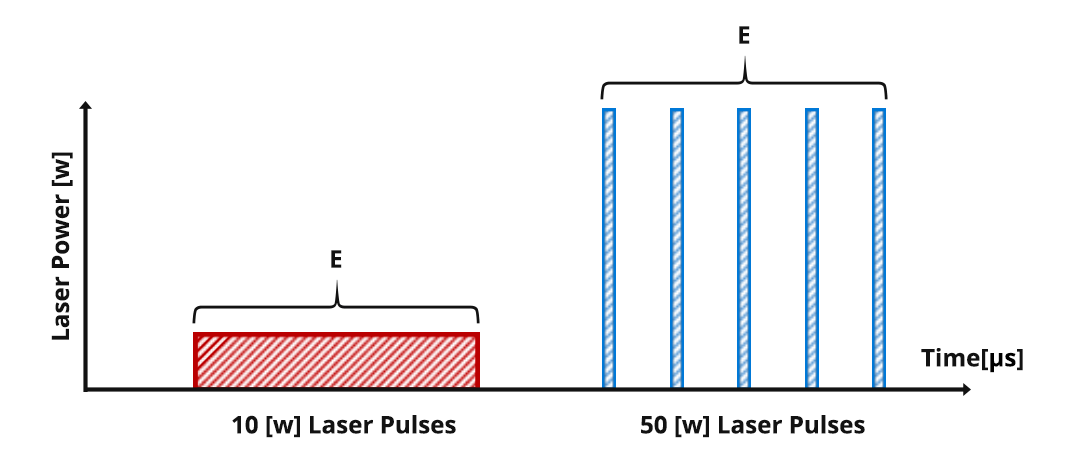

La potenza di picco disponibile rappresenta una considerazione importante per la resa di lavorazione del materiale. Non sempre una maggiore potenza laser equivale a migliori prestazioni. I risultati della lavorazione del materiale sono influenzati da una complessa combinazione di numerose variabili, compresi la potenza di picco disponibile, la lunghezza d'onda, il tasso di erogazione della potenza, la densità della potenza, ecc. Sebbene sia possibile modulare un laser di potenza superiore per erogare la stessa potenza media come sorgente laser a potenza nominale inferiore, l'interazione tra laser e materiale non sarà sempre la stessa. Ad esempio, sorgenti laser da 10 e 50 watt possono entrambe erogare 10 watt di potenza media; tuttavia, per realizzare ciò occorre che un laser da 50 watt sia acceso per il 20% del tempo e spento per il restante 80%. Durante il 20% del tempo, il laser da 50 watt emette fino a 50 watt di potenza laser di picco, non 10 watt come si vede nella figura in basso. L'energia complessiva erogata al materiale è la stessa in entrambi i casi, ma in un caso essa viene erogata in modo continuo a un livello di potenza inferiore, mentre nell'altro caso l'energia viene erogata a piccole dosi a livelli di potenza molto superiori. Ciascun metodo di erogazione di energia può produrre un risultato diverso sul materiale e la scelta della sorgente laser per una determinata applicazione dipende dal risultato desiderato. In generale, è preferibile avere entrambi i tipi di sorgenti laser al fine di ottimizzare le interazioni tra laser e materiale in un'ampia gamma di materiali.

Inoltre, tutte le sorgenti laser a CO2 richiedono poco tempo affinché l'uscita ottica aumenti fino alla potenza nominale e faccia scendere a zero l'uscita di potenza. La quantità di tempo necessaria affinché il laser sia sottoposto a queste transizioni viene definita 'tempo di risposta' e rappresenta il fattore più cruciale per la resa di lavorazione nelle applicazioni di imaging raster (con puntinatura). I laser con nucleo metallico a CO2 ULS vantano eccellenti tempi di risposta rispetto alla più vecchia tecnologia laser a tubo in vetro. Un tipico laser a tubo in vetro avrà un tempo di risposta sostanzialmente più lungo rispetto alla sua controparte con nucleo metallico. Ciò è dovuto in parte alla costruzione del laser e in parte all'elettronica di controllo. Di conseguenza, ciò riduce notevolmente la resa di imaging sui sistemi laser a tubo in vetro.

Nell'ottimizzare la resa dei risultati della lavorazione di materiali mediante laser, il tempo di risposta del laser è importante, tuttavia non è l'unica considerazione. Negli ultimi anni, vari fabbricanti di sistemi laser hanno commercializzato velocità del carrello di messa a fuoco per la marcatura raster oltre i 2,5 m/s (100 pollici). Le alte velocità del carrello di messa a fuoco tentano di aumentare la resa mediante la forza bruta, ma velocità più alte possono incidere negativamente sulla resa, soprattutto nelle applicazioni di imaging. La sovrapposizione tra le passate raster è un criterio importante per l'imaging raster. La quantità di sovrapposizione influenza la qualità dei bordi delle immagini raster, oltre che la piattezza dell'area incisa. Velocità di lavorazione superiori riducono la densità dell'energia applicata al materiale e pertanto riducono l'ampiezza del materiale asportato, in definitiva riducendo la sovrapposizione tra le passate. Questa mancanza di sovrapposizione a velocità superiori può rendere necessario diminuire il distanziamento delle linee (aumento delle LPI - linee per pollice) per compensare, il che riduce la resa.

Nel complesso, il tempo di risposta del laser e la ridotta sovrapposizione a velocità superiori indicano che occorre prudenza nel progettare una soluzione di lavorazione di materiali mediante laser efficace. La corretta gestione dell'energia laser è la chiave per l'ottimizzazione della resa per la lavorazione di materiali mediante laser. Un sistema laser dotato della flessibilità necessaria per gestire l'energia laser in numerosi modi offre agli utenti la capacità drasticamente aumentata di ottimizzare la resa per la più ampia varietà di materiali e applicazioni. Le sorgenti laser ULS sono progettate per abilitare molte tecnologie ULS che consentono all'utente di gestire l'erogazione di energia laser in modi esclusivi ed efficaci.

Consente di disporre di funzionalità universali multiple

Le sorgenti laser ULS sono parte integrante dell'ecosistema di prodotti e tecnologia e funzionano congiuntamente a varie altre caratteristiche universali esclusive per fornire la soluzione di lavorazione ottimale per ciascun cliente.

Rapid Reconfiguration™ (Riconfigurazione rapida)

Tutti i laser sono allineati con precisione in fabbrica in base a uno standard di riferimento comune, il quale consente ai laser a CO2 prodotti da ULS di essere compatibili praticamente con tutti i sistemi di lavorazione laser di ULS. Le sorgenti laser possono essere aggiunte e tolte dal sistema in pochi secondi senza ricorrere ad alcun utensile o disporre di alcuna formazione, grazie a una tecnologia brevettata ULS denominata Rapid Reconfiguration™ (Configurazione rapida), un'altra funzionalità che migliora sostanzialmente la flessibilità e la resa di lavorazione. Molte applicazioni di lavorazione mediante laser sono sensibili alla densità e alla lunghezza d'onda dell'energia laser. La Riconfigurazione rapida consente di riconfigurare l'energia laser e la lunghezza d'onda totali in modo facile, offrendo all'utente estrema flessibilità per ottimizzare una configurazione del sistema laser per un'ampia varietà di esigenze di lavorazione di materiale.

Dual Laser™ (Doppio laser)

I laser a CO2 a nucleo metallico, a differenza dei laser ceramici o con tubo in vetro, sono polarizzati linearmente e consentono ai sistemi di lavorazione laser ULS di usare più di un laser contemporaneamente sullo stesso sistema. I laser multipli presentano vari vantaggi per l'utente: possono aumentare la potenza globale del sistema, di conseguenza aumentando la resa di lavorazione quando occorre, e possono rendere i sistemi più flessibili e in grado di lavorare una varietà maggiore di materiali usando uno o entrambi i laser, a seconda della potenza di picco e dei requisiti di potenza medi del processo in questione. La tecnologia a doppio laser inoltre consente di usare sorgenti a lunghezza d'onda multipla per aumentare ulteriormente la flessibilità di lavorazione. Alcuni materiali presentano interazioni asimmetriche con la luce polarizzata, le quali possono essere a volte indesiderate. Combinando due raggi polarizzati linearmente a 90 gradi l'uno rispetto all'altro, è possibile eliminare eventuali asimmetrie di lavorazione causate dalla polarizzazione, con conseguenti marcature e tagli uniformi a prescindere dalla direzione di corsa. La tecnologia a doppio laser presenta vari vantaggi.

SuperSpeed™ (Super velocità)

La polarizzazione lineare consente inoltre di usare SuperSpeed™ (Super velocità), un'altra funzionalità universale esclusiva in grado di aumentare di oltre il doppio la resa di lavorazione durante la marcatura e l'incisione raster (con puntinatura).

Integrazione di sistemi e il database dei materiali

I sistemi laser e le sorgenti laser USL sono in comunicazione costante per garantire funzionamento del sistema, lavorazione, semplicità e sicurezza adeguati. Il sistema laser legge la potenza e la lunghezza d'onda nominali di ogni laser installato, consentendo al Database dei materiali di calcolare i parametri ottimali per la lavorazione automatica. I laser sono inoltre vincolati nei dispositivi di blocco del sistema. Se si apre un portello o un pannello di accesso, i laser interromperanno immediatamente il funzionamento, mantenendo al sicuro sia l'utente che il sistema. Inoltre, i laser gestiscono una suite di informazioni diagnostiche che possono risultare utili se una sorgente laser dovesse risultare compromessa e la si dovesse sottoporre a manutenzione.

Sicurezza di funzionamento

Sia le sorgenti laser ceramiche che quelle in vetro contengono elementi strutturali fragili che possono essere facilmente danneggiati se sottoposti a un tipo qualsiasi di impatto. Di contro, i laser a nucleo metallico di ULS sono fabbricati in alluminio di grado aerospaziale saldato da robot, che li rende dei dispositivi estremamente robusti. Possono essere facilmente spostati, installati, spediti e immagazzinati senza timore di danno.

Il design compatto delle sorgenti laser ULS le rende inoltre molto più facili da manipolare: non vi sono tubi dell'acqua, raffreddatori, cavi di alta tensione o alimentazioni RF remote da gestire. L'acqua e l'elettronica ad alta tensione comportano sempre un pericolo per la sicurezza quando uno dei due sistemi non funziona correttamente, ad esempio nel caso di una perdita d'acqua. Le sorgenti di alimentazione per i laser a tubo in vetro hanno tensioni di esercizio superiori a 25.000 V e sono sempre collegate in remoto alla loro sorgente di alimentazione attraverso cavi e connettori ad alta tensione, che comportano un pericolo di scossa elettrica letale. Inoltre, le sorgenti di alimentazione usate per alimentare le sorgenti laser a tubo in vetro funzionano in un intervallo di corrente elettrica (da 30 a 150 mA) che è particolarmente pericoloso per il cuore umano, in quanto provoca defibrillazione e la morte. Questa tecnologia necessita delle suddette tensioni elevate per ionizzare i gas all'interno del tubo laser. Di contro, le sorgenti laser RF come quelle fornite da ULS sono fondamentalmente diverse, in quanto non utilizzano alte tensioni e sono pertanto intrinsecamente più sicure.

Inoltre, i laser ULS dispongono di varie funzionalità integrate che attenuano le problematiche di sicurezza prima che possano provocare danni al sistema, alla struttura o al personale. All'interno di ciascuna sorgente laser sono presenti sia sensori di sovratemperatura che di temperatura insufficiente e sono progettati per interrompere il funzionamento nel caso in cui si verifichi una o l'altra di tali condizioni, aumentando in tal modo la vita utile del laser. I laser sono inoltre cablati nel sistema di sicurezza del dispositivo di blocco per interrompere la lavorazione se si apre un portello o un pannello di accesso qualsiasi. Ciò aumenta ulteriormente la sicurezza del cliente.

Elevata affidabilità e manutenzione

Le sorgenti laser ULS sono note per l'incredibile durata di servizio. Decine di migliaia di laser a CO2 a nucleo metallico sono state fabbricate da ULS dal 1997, con molti laser ancora in servizio attivo dopo un decennio di funzionamento. Inoltre, la costruzione metallica consente di realizzare interventi di manutenzione ai laser, ricaricarli e rimetterli in servizio per una quantità di tempo indefinita, un vantaggio che non è possibile con sorgenti laser ceramiche o in vetro, dato che queste sono solitamente incollate o fuse insieme quando vengono fabbricate e non possono essere smontate.

Quando occorre ricaricare una sorgente laser, vale la pena notare che ULS dispone inoltre di un programma di sostituzione, unico nel settore. Invece di ricondizionare il laser dell'utente, con possibili interruzioni notevoli, ULS spedisce rapidamente una sorgente laser di ricambio al cliente per procedere alla sostituzione. Quando arriva la sorgente laser di ricambio bastano solo pochi secondi per installarla, a quel punto è possibile rispedire il vecchio laser, evitando interruzioni a danno del cliente. Solitamente, una sorgente laser di ricambio viene inviata all'utente entro 24 ore da una richiesta di assistenza.