Композитные материалы

Композитные материалы создаются из двух и более материалов, обладающих различными свойствами. В результате получается новый материал (композитный материал), обладающий наиболее выдающимися свойствами его компонентов. Например, армирующий материал из углеродного волокна, встроенный в матрицу на эпоксидной основе, образует прочный и легкий композитный материал конструкционного назначения. Само по себе углеродное волокно недостаточно твердое, чтобы его можно было использовать в качестве конструкционного материала, а эпоксидная смола сама по себе недостаточно прочная. Большинство композитных материалов легко поддаются лазерной резке, гравировке и маркировке.

Типы композитных материалов

- Крепления с повторной герметизацией 3M

- Связывающие ленты

- Клейкие ленты

- Ленты с высокой герметизирующей способностью

- Разделители мембранных переключателей

- Ленты VHB

- Кирпич

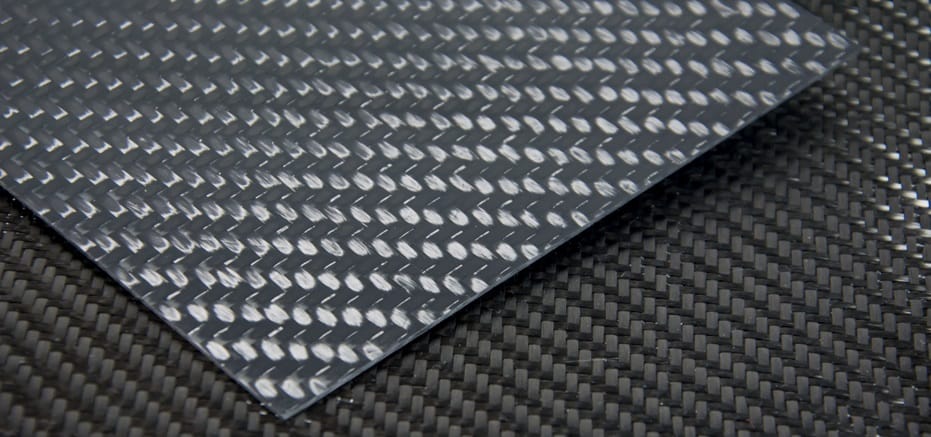

- Углеродное волокно

- Композитный материал с керамической матрицей

- Corian®

- Фиберглас

- Панель со вспененным заполнителем

- FR4/G10

- Материалы с накладными графическими элементами

Типы лазерной обработки

В настоящее время лазеры находят все более широкое применение в обработке материалов, от разработок новых материалов до массового производства. Во всех процессах лазерной обработки энергия лазерного луча взаимодействует с материалом и определенным образом его преобразует. Каждое преобразование (или лазерная обработка) контролируется очень точными параметрами длины волны, мощности, рабочего цикла и частоты импульсов лазерного луча. К таким процессам лазерной обработки относятся:Все материалы обладают уникальными характеристиками, которые и определяют характер взаимодействия лазера с материалом и последующие изменения материала. Это также относится к случаям, когда лазерная система используется каклазерный резак,лазерная гравировальная машинаилилазерный маркер. Наиболее широко распространенными процессами обработки композитных материалов являются следующие:

Лазерная резка композитных материалов

Поскольку композитные материалы состоят из двух и более различных компонентов, крайне важно правильно выбрать длину волны лазера. Если все компоненты композитного материала являются органическими, то они поглощают энергию CO2 лазерного луча. Лазерный луч нагревает материал, проходя непосредственно по нему, и вызывает испарение материала. Если мощность лазера достаточно велика, то лазерный луч прорезает материал насквозь, оставляя чистый, гладкий срез. Если компоненты композитного материала являются металлами, то резку такого материала можно производить с помощью волоконного лазера. В большинстве случаев для резки каждого компонента композитного материала требуется разная длина волны. Эти вопросы подробно освещаются в разделе «Преимущества ULS».

Лазерная гравировка композитных материалов

Мощность лазерного луча CO2 можно ограничивать так, чтобы в процессе обработки луч удалял (гравировал) материал на заданную глубину. Лазерная гравировка может использоваться для создания узоров и рисунков на поверхности композитного материала. Лазерная гравировка также может использоваться для передачи информации.

Лазерная маркировка композитных материалов

На большинство композитных материалов лазерную маркировку можно наносить с помощью CO2 лазера или волоконного лазера. CO2 лазер следует использовать в случаях, когда обрабатываемая поверхность в основном состоит из органического материала. Волоконный лазер следует использовать в случаях, когда обрабатываемая поверхность в основном состоит из металлического материала. В обоих случаях энергия лазерного луча поглощается поверхностью композитного материала, в результате чего изменяется его внешний вид. На поверхности образуется видимая маркировка и не происходит существенного удаления материала. Лазерная маркировка также может использоваться для создания рисунков или передачи информации.

Комбинированный процесс

Описанные выше процессы лазерной резки, гравировки и маркировки могут быть объединены без необходимости разъединения и повторного закрепления компонентов композиционного материала.

Лазерная система композитных материалов, общие положения

Размер платформы — платформа должна быть достаточно большой для размещения самых больших композитных материалов, подлежащих лазерной обработке, либо должна соответствовать требованиям 4 класса лазерной безопасности для обработки более крупных листов

Длина волны — длина волны 10,6 микрон CO2 лазера наилучшим образом подходит для обработки композитных материалов, в основном состоящих из органических компонентов. Длина волны 1,06 микрон волоконного лазера наилучшим образом подходит для обработки композитных материалов, в основном состоящих из металлических компонентов

Мощность лазера — устанавливается в зависимости от требуемого процесса обработки. От 25 до 150 Вт (CO2 лазер) — наилучший выбор для лазерной резки, гравировки и маркировки композитных материалов, в основном состоящих из органических компонентов. От 40 до 50 Вт (волоконный лазер) — наилучший выбор для лазерной резки, гравировки и маркировки композитных материалов, в основном состоящих из металлических компонентов

Линзы — самыми лучшими линзами общего назначения для лазерной обработки композитных материалов являются линзы 2.0

Стол для резки — должен быть пригоден для лазерной резки композитных материалов или пластмасс

Вытяжка — должна обеспечивать достаточную скорость потока для удаления газов и частиц, образующихся в процессе работы оборудования для лазерной гравировки, резки и маркировки

Устройство обдува воздухом — обеспечивает подачу струи воздуха рядом с местом работы лазера для удаления газов и частиц, образующихся в процессе лазерной резки, гравировки и маркировки композитных материалов.

Вопросы охраны окружающей среды, здоровья и обеспечения безопасности людей при лазерной обработке композитных материалов

При взаимодействии лазера с материалом почти всегда образуются выбросы газов и/или частиц. Среди отходов образуются летучие органические соединения (ЛОС), которые необходимо выводить из помещений наружу. В качестве альтернативы они могут сначала обрабатываться системой фильтрации, а затем выводиться во внешнюю среду. При лазерной обработке происходит горение композитного материала, что может стать причиной пожара. Поэтому лазерная обработка композитного материала всегда должна производиться под контролем.