Bearbeiten von Kapton®-Polyimid mittels DLMP®

Verwandte Bezeichnungen: |

Kapton® FN, Kapton® HN, Kapton® HPP-ST, Polyimid-Folie |

Chemische Bezeichnungen: |

Poly-oxydiphenylen-pyromellitimid |

Hersteller: |

DuPont™ |

Kapton® ist der Markenname von DuPont™ -Polyimid-Folien. Polyimid-Folien sind normalerweise duroplastische Polymere, die durch Polymerisieren eines aromatischen Dianhydrids und eines aromatischen Diamins synthetisiert werden. Kapton-Folien weisen eine gute Chemikalienbeständigkeit, eine hohe Spannungsfestigkeit und hervorragende mechanische Eigenschaften auf. Diese wünschenswerten Eigenschaften bleiben über einen sehr breiten Temperaturbereich hinweg erhalten. Diese Folien können aufgetragen, aufgedampft und mit Klebemittel beschichtet werden, wodurch ihre Brauchbarkeit bzw. Nützlichkeit in weiteren Anwendungen und Branchen gesteigert wird. Unbehandelte Polyimid-Folien sind normalerweise von ihrem Aussehen her bernsteinfarben. Unter den von DuPont erhältlichen Arten von Kapton-Folie sind HN, FN und HPP-ST die beliebtesten:

1. Kapton® HN – Voll-Polyimid-Folien mit einem wünschenswerten Gleichgewicht von physikalischen, chemischen und elektrischen Eigenschaften über einen breiten Temperaturbereich, insbesondere mit sehr hohen Temperaturen, hinweg

2. Kapton® FN – ein heiß-siegelfähiger Gütegrad, der durch Verbindung von Kapton HN mit DuPont™ Teflon® FEP Fluorkohlenstoffharz geschaffen wird

3. Kapton® HPP-ST – dasselbe Polyimid wie HN, mit überlegener Dimensionstabilität und überlegenen Hafteigenschaften in einem breiten Temperaturbereich

Kapton® und DLMP®-Technologie

Die Duroplast-Chemie und die hohe Temperaturbeständigkeit von Kapton® machen es für DLMP®-Technologie (Digital Laser Material Processing, digitale Laser-Materialbearbeitung) äußerst geeignet. Der Einfluss, den jede dieser Eigenschaften von Kapton auf die Ergebnisse von DLMP hat, wird detailliert in den folgenden Abschnitten besprochen.

Die nützlichsten Auswirkungen der Laserenergie auf Kapton bestehen im Materialabtrag und in der Materialmodifikation. Jedes dieser Verfahren wird nachstehend in dessen jeweiligem Abschnitt besprochen.

Weitere Informationen finden Sie in unserem Whitepaper zur Laser-Materialbearbeitung.

Abtrag von Material

Polyimide sind ein hervorragender Absorber von CO2-Laserenergie (Wellenlänge=10,6 μm). Wenn das Polymer Laserenergie absorbiert, wandelt es rasch Lichtenergie in Molekülschwingungen (Wärme) um. Ausreichend Wärme führt zu raschem chemischen Abbau und zu Verkohlung. Material, das sich direkt im Laserstrahlpfad befindet, wird in Dampf und in feine Partikel abgetragen. Das Material, das sich leicht außerhalb des Laserbrennpunkts oder des Laserstrahlpfads befindet, leitet etwas Wärme, jedoch nicht genügend für eine vollständige und gründliche Verbrennung und Abtragung. Dieser Bereich der thermischen Beeinflussung wird häufig als die Wärmeeinflusszone oder WEZ bezeichnet. Die WEZ für Polyimid-Folien ist schwarz und karbonisiert. Sie kann außerdem sehr helle Rückstände aufweisen. Die beste Art und Weise, diese schwarze Verkohlung und die Rückstände zu beseitigen, besteht darin, die Folie in einem Ultraschallbad mit einem gewöhnlichen Lösungsmittel, wie beispielsweise Methanol, einzutauchen. Alternativ kann das Material mit einem mit Lösungsmittel getränkten Tuch abgewischt werden.

Veränderung von Material

Wenn DLMP-Technologie zum Schneiden von Material eingesetzt wird, wird genügend Energie aufgewendet, um sämtliches sich direkt im Laserstrahlpfad befindliches Material zu verdampfen. Dies hinterlässt dunkle Rückstände und wird, wie vorstehend angesprochen, durch chemischen Abbau verursacht. Durch Verringerung der Laserleistung kann die Polyimid-Folie dunkler gestaltet werden, ohne Material in wesentlichem Umfang abzutragen. Dies ist eine Art von Materialveränderung und ist für das Lasermarkieren von Kapton-Produkten nützlich.

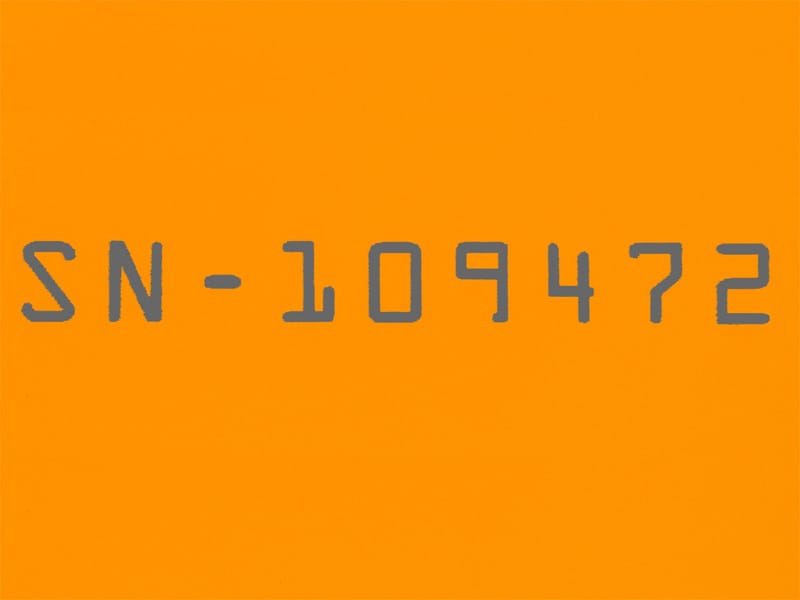

Lasermarkieren

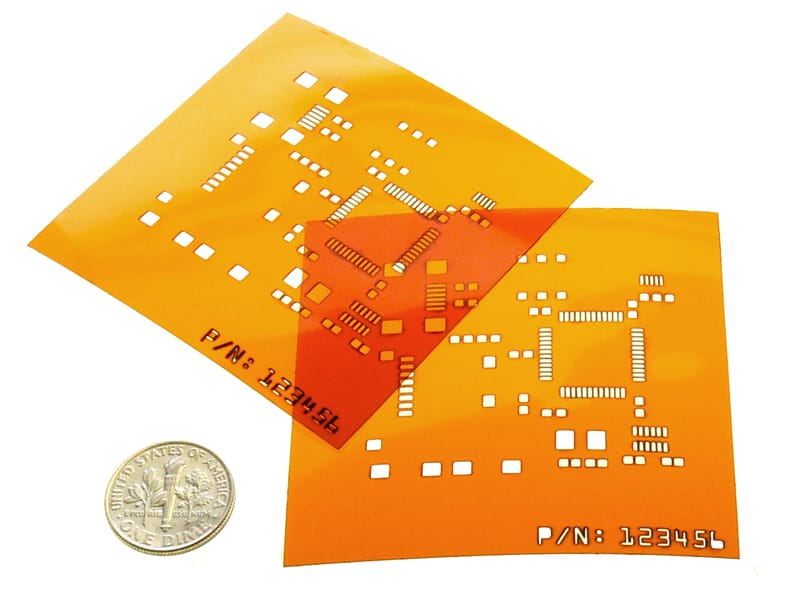

Wenn Laserenergie zum Erzeugen einer menschen- und/oder maschinenlesbaren Identifikation oder Information auf einem Material verwendet wird, beispielsweise ein Barcode, ein Datum, eine Chargen-, Serien- oder Teilenummer, wird dies als Lasermarkieren bezeichnet. Das Lasermarkieren von Polyimid-Folie bringt eine graue Markierung hervor, sobald überschüssige Verkohlung beseitigt wird.

Kombinierte Bearbeitungsverfahren

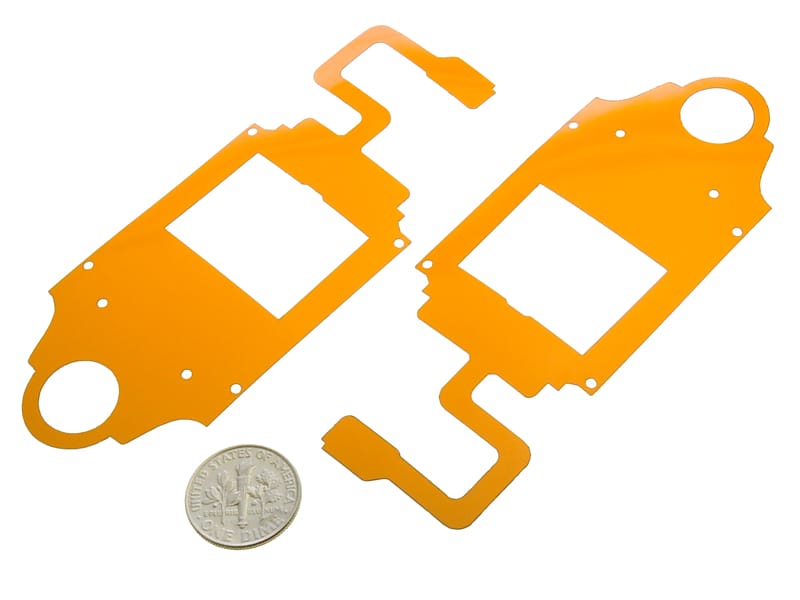

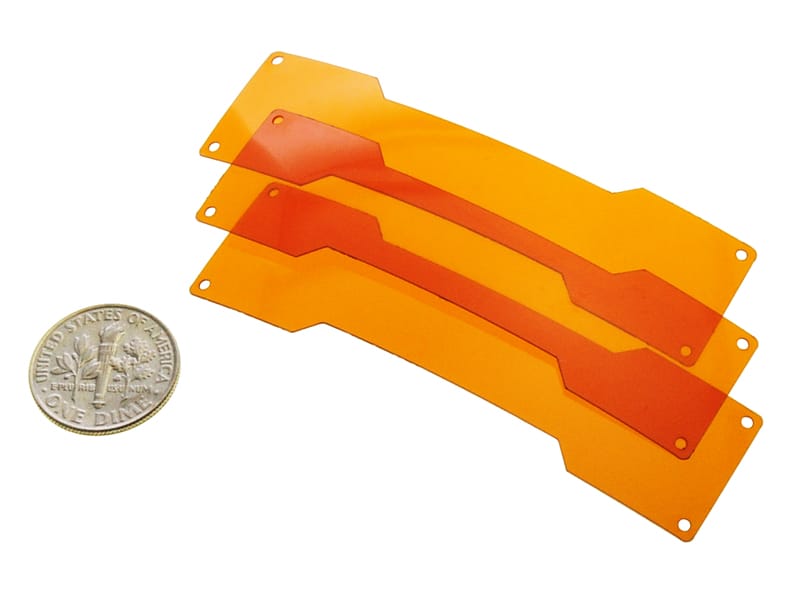

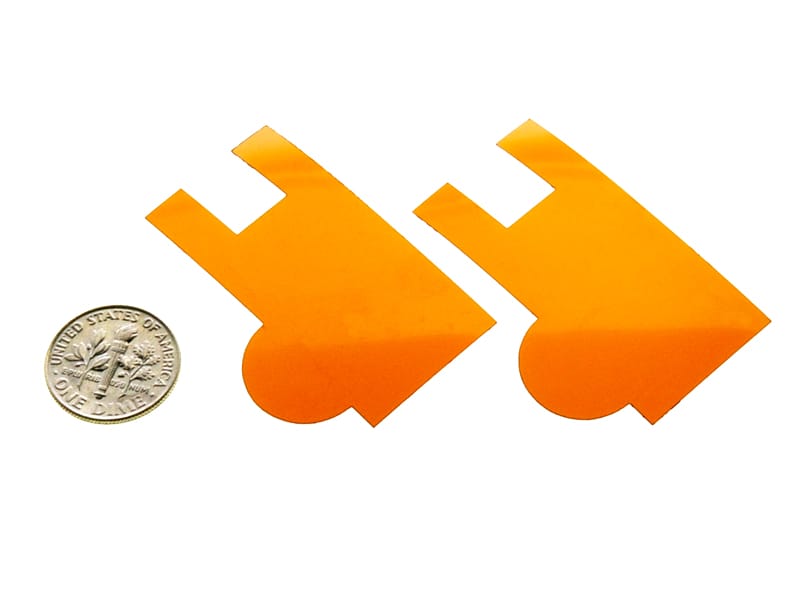

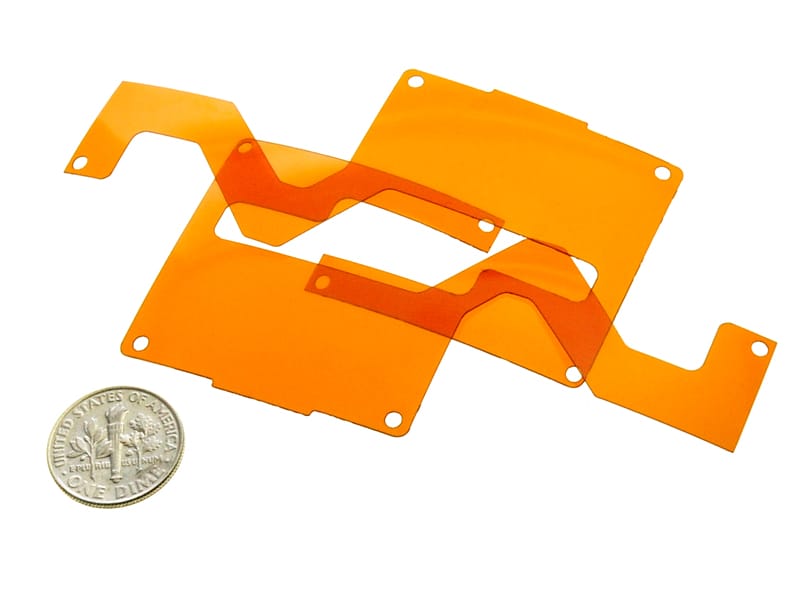

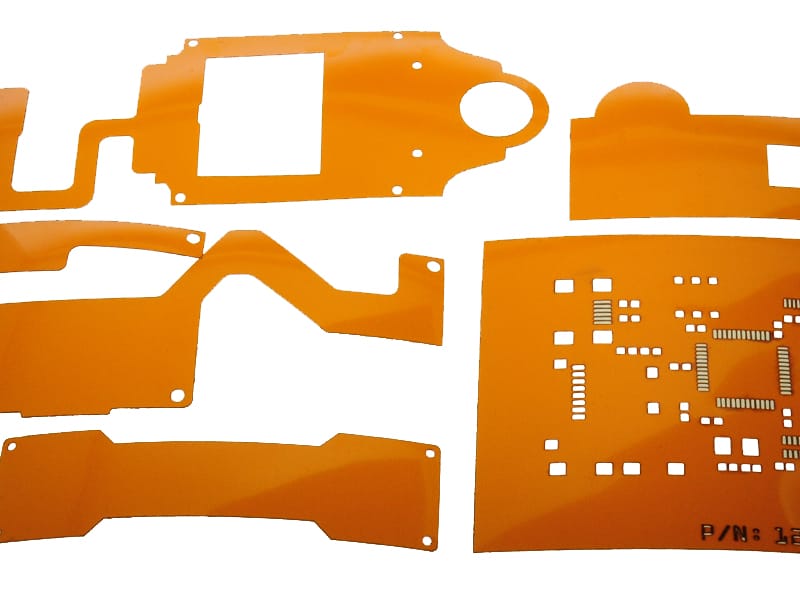

Auf Polyimid-Folien können mehrere Bearbeitungsverfahren angewendet werden, ohne das Material bewegen oder neu befestigen zu müssen. Das Beispielbild zeigt wie Bearbeitungsverfahren kombiniert werden können, um mit DLMP-Technologie aus einer Kapton®-Polyimid-Folie quadratische und runde Formen zu schneiden und mit feinen Details zu markieren.

Erwägungen zu Umwelt, Gesundheit und Sicherheit

Laser-Materialinteraktionen erzeugen fast immer Gase und/oder Partikel. Die Bearbeitung von Kapton aus Voll-Polyimid (Cirlex®, Typ H) mit einem CO2-Laser erzeugt Dämpfe, die hauptsächlich Kohlenmonoxid mit Spuren von Carbonyl-, Nitril- und Alkingruppen enthalten. Die festen schwarzen Rückstände, der während des Schneidens und Markierens entstehen, werden wahrscheinlich durch die vollständige Verkohlung des Polymers verursacht. Die Ableitungen bzw. Abströmungen von der Bearbeitung von Kapton-Polyimid-Folie sollten in die äußere Umgebung abgeführt werden. Alternativ können sie zuerst in einem Filtersystem behandelt und dann in die äußere Umgebung abgeführt werden. Polyimide verbrennen nicht ohne weiteres. Die Laserbearbeitung sollte jedoch stets unter Aufsicht erfolgen.