Procesar el fluoropolímero Halar® con DLMP®

Nombres relacionados: |

Norton® ECTFE, Symalit® ECTFE |

Nombres químicos: |

Etilenclorotrifluoroetileno (más común), poli (1-cloro-1,2,2-trifluorobutano-1,4-diilo), poli (eteno-co-clorotrifluoroeteno ) |

Fabricantes: |

Quadrant Plastics Saint-Gobain High Performance Films Solvay Specialty Polymers® |

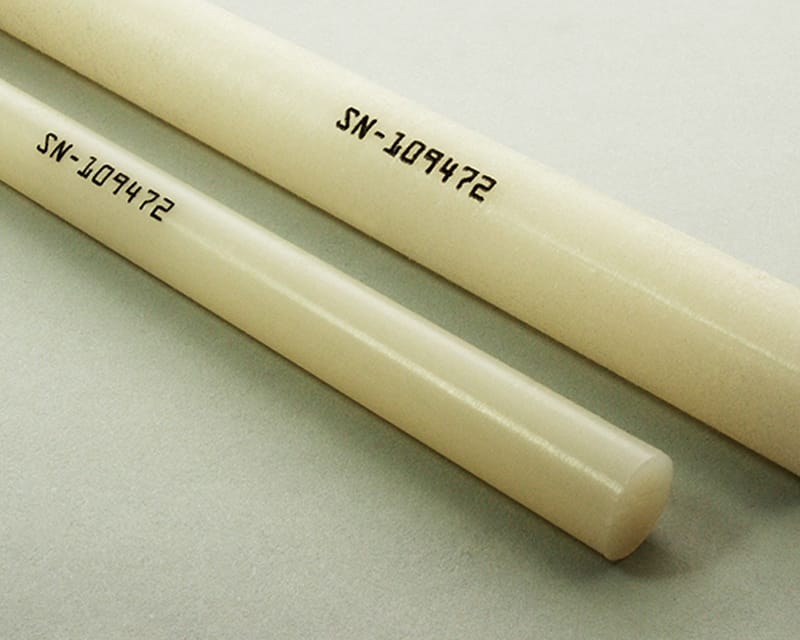

Halar® es el nombre comercial del etilenclorotrifluoroetileno (ECTFE), un copolímero termoplastico de etileno y clorotrifluoroetileno. El Halar fue desarrollado y es comercializado por Solvay Specialty Polymers. El Halar es útil para aplicaciones que requieren un alto grado de resistencia a la corrosión y permeabilidad extremadamente baja. Incluso a altas temperaturas y concentración, el Halar presenta una excelente resistencia a los ácidos, solventes, oxidantes y medios cáusticos. Adicionalmente, es resistente al calor y fuego, con propiedades deseables de aislamiento eléctrico (por ejemplo, alta resistividad y baja constante dieléctrica). El Halar por lo general es de color blanco, pero ocasionalmente está disponible en negro. Está disponible en láminas, rodillos y tejidos de punto grueso.

Halar® y la tecnología DLMP®

Las propiedades materiales del Halar, principalmente la resistencia al calor y oxidación, lo hacen altamente compatible con la tecnología de procesamiento de materiales mediante láser (DLMP). La influencia de estas propiedades en los resultados del DLMP se describe en detalle en las siguientes secciones. Los efectos de la interacción de la energía láser con el Halar son la ablación y modificación del material. En el caso del Halar, se pueden aplicar procesos de corte, grabado y marcado láser. La energía láser puede extraer el material para cortar, grabar o marcar, o puede cambiar las propiedades de la superficie para crear una marca visible. Cada uno de estos procesos se describen en su respectiva sección a continuación. Para obtener más información, consulte nuestro Informe técnico de procesamiento de materiales mediante láser.

Ablación de material

Modificación de las propiedades del material

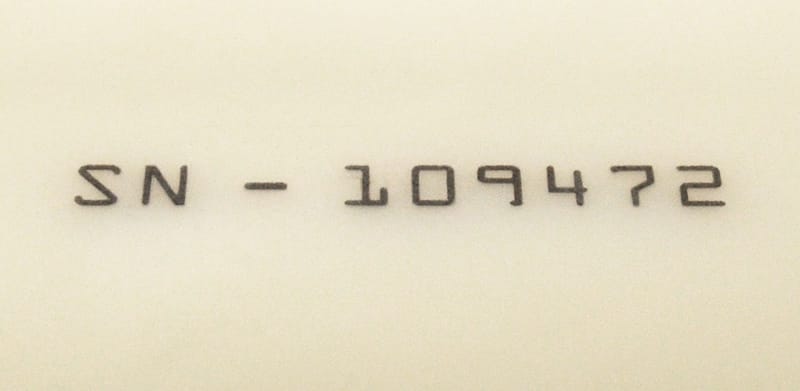

Como se describió anteriormente, los láseres CO2 de 10,6 μm son muy útiles para la remoción de material con fines de corte y grabado. Sin embargo, los láseres CO2 no son efectivos para crear contraste. Los láseres de fibra son más adecuados para este trabajo. El Halar también absorbe la energía del láser de fibra de 1,06 μm y la convierte en calor. La potencia aplicada a la superficie puede ser controlada estrictamente, para crear contraste sin remover material. La marca resultante será negra. Este proceso, en ocasiones llamado carbonización, no deja residuos ni polvo.

Marcado láser (Superficie)

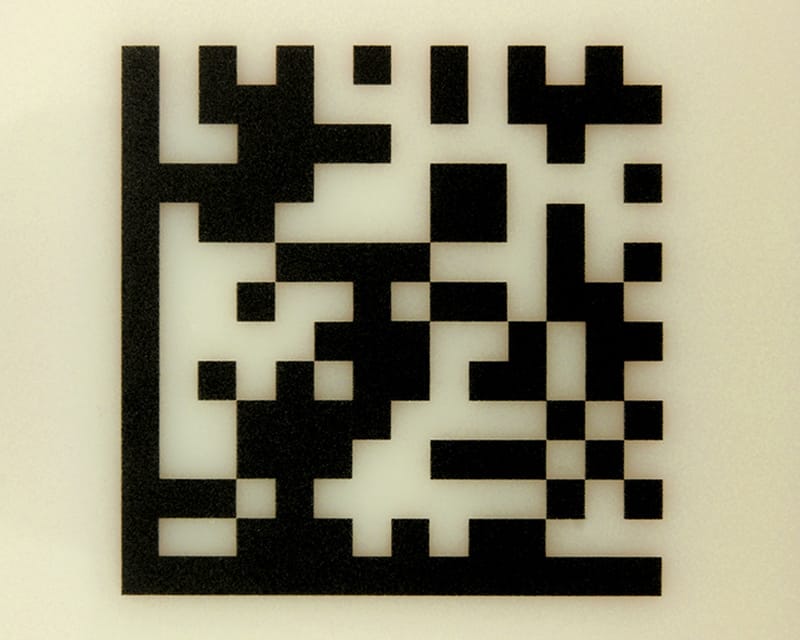

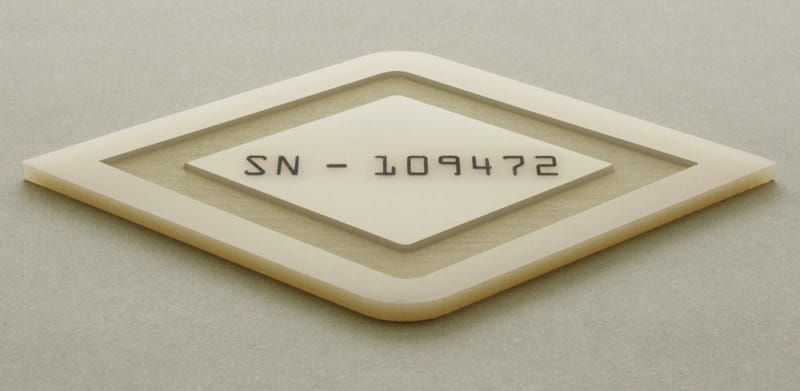

Se puede marcar la superficie del Halar con un láser de fibra para inscribir información, como números, texto, códigos de barras e incluso fotografías. La marca es permanente y presenta buen contraste, haciéndola una alternativa atractiva a los métodos con tinta. Este proceso es adecuado para la creación de información legible por humanos y máquinas.

Procesos combinados

Se pueden aplicar múltiples procesos al Halar 3M™ sin tener que mover o reajustar el material. Esta imagen demuestra cómo se pueden combinar procesos para cortar Halar de una lámina estándar, grabar un canal y marcar en superficie un número de serie en el material. El orden de estos procesos puede ser controlado por el operador.

Consideraciones de salud, seguridad y ambiente

Las interacciones del láser con el material casi siempre crearán emanaciones gaseosas o particuladas. Debido a su compleja química de polímero, el procesamiento mediante láser de Halar usando un láser CO2 produce una amplia variedad de gases que contienen flúor y cloro. Más notablemente, esta emanación contiene ácido clorhídrico y fluoruro de hidrógeno. Estos gases y partículas deben ser conducidas al ambiente exterior de conformidad con las reglamentaciones gubernamentales. Alternativamente, las emanaciones pueden ser tratadas primero con un sistema de filtrado y luego conducidas al ambiente exterior. El Halar es resistente a altas temperaturas, pero puede tener reacciones exotérmicas si se le proporciona suficiente energía láser. Por lo tanto, el procesamiento mediante láser del Halar siempre debe ser supervisado.