Preguntas frecuentes

Nuestras preguntas frecuentes se enfocan principalmente en el servicio a los dispositivos y su fin es brindar soporte a los propietarios actuales de los sistemas ULS. En la mayoría de casos, las respuestas que brindamos lo ayudarán a incorporar el DLMP® (Procesamiento digital de materiales mediante láser) de una mejor manera a su organización. Si tuviera alguna pregunta cuya respuesta no se encuentre aquí o si necesitara alguna aclaración, lo invitamos a comunicarse con algún representante autorizado de ULS. Tenga en cuenta que a las soluciones que proporcionan procesamiento digital de materiales mediante láser se les conoce comúnmente como "cortadores láser", "marcadores láser", y "grabadores láser". En realidad, todos los sistemas láser ULS son capaces de realizar todos los procesos.

Las fuentes láser ULS están disponibles con longitudes de onda de salidas de 9,3 µm (CO2), 10,6 µm (CO2) y 1,06 µm (de láser de fibra). Muchos materiales reaccionan de manera distinta dependiendo de estas longitudes de onda. Al ofrecer fuentes de láser de distintas longitudes de onda, ULS incrementa considerablemente la flexibilidad y capacidad del procesamiento láser, con el fin de trabajar con una amplia y diversa gama de materiales. Cada longitud de onda se adapta a una gama distinta de materiales, procesos y aplicaciones. Al conectarse con un sistema láser ULS, las fuentes láser ULS se comunican con el Panel universal de control (UCP) o el Administrador del sistema láser (LSM) para permitir que el software determine la fuente láser instalada actualmente. Esto es importante porque, así, el software puede mostrar los materiales que pueden utilizar adecuadamente las características particulares de cada longitud de onda de las fuentes láser en la base de datos de materiales.

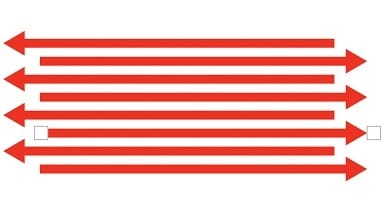

Cuando el sistema láser procesa un archivo de diseño, hay dos maneras distintas de manejar los distintos elementos del diseño. El movimiento rasterizado (movimiento de superposición de izquierda a derecha/derecha a izquierda del carro de las piezas ópticas) se usa para los procesos láser de grabado, marcado y obtención de imágenes fotográficas. El software de control del sistema láser ULS analiza los archivos de diseño en busca de imágenes de mapa de bits, texto y áreas rellenas, interpreta estos elementos como objetos a rasterizar y calcula automáticamente los patrones del proceso de raster para el sistema láser.

La superposición del movimiento de izquierda a derecha/derecha a izquierda crea un rectángulo relleno, como se muestra a continuación:

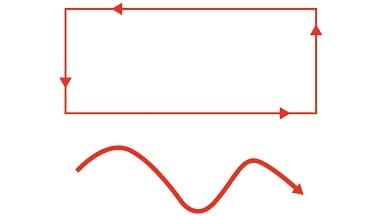

El movimiento por vectores se usa para el corte, rayado y algunos tipos de marcados láser. En estos casos, el sistema de transporte de los ejes X e Y del sistema láser se mueve simultáneamente en dos dimensiones a lo largo de la trayectoria para reproducir la forma que se está procesando. El software de control del sistema láser de ULS analiza los archivos de diseño, interpreta las líneas delgadas como objetos vectoriales y calcula las rutas de vector 2D para la máquina de corte, grabado y marcado láser.

Todos los productos láser ULS (para corte láser,, grabado láser y marcado láser) cumplen con todas las normas gubernamentales de los Estados Unidos y de los países de la Unión Europea sobre la seguridad láser y la seguridad de productos.

Seguridad láser

Los estándares de seguridad láser están bien consolidados y relativamente armonizados a nivel internacional. Las dos versiones más predominantes de estos estándares de seguridad láser armonizados son el código CFR 21 1040.10 y 1040.11 en Estados Unidos y EN60825-1 en Europa. Estos estándares armonizados establecieron cuatro clasificaciones generales de seguridad láser para los productos. Las clasificaciones abarcan desde la Clase 1, en la cual la energía láser está completamente contenida en el sistema láser y el operador no está expuesto a la energía láser, hasta la Clase 4, en la cual el sistema láser no tiene dispositivos de contención y el operador podría quedar expuesto a altos niveles de energía láser. Para procesar materiales en un sistema láser Clase 1, el material debe acomodarse completamente en el compartimiento del sistema láser. Todos los productos ULS están diseñados para cumplir con los requisitos de seguridad Clase 1 para procesamiento de materiales mediante láser, lo cual significa que están diseñados para contener completamente toda la energía láser usada para el procesamiento de materiales. Para hacer esto, los productos ULS emplean compartimientos reforzados para el láser, junto con sellos laberinto y conexiones de seguridad redundantes en todas las puertas y paneles de acceso. Los productos láser Clase 1 se consideran seguros para que los utilice el público general siempre que se sigan todas las precauciones de seguridad que se indican en los manuales. No existen restricciones sobre la venta de productos láser Clase 1. No se necesita equipo de seguridad o ajustes especiales en el establecimiento para operar un sistema láser Clase 1. Todos los sistemas láser ULS también están equipados con un láser de diodo rojo de baja potencia para alinear los materiales que serán procesados por los láseres de procesamiento de materiales. Los láseres de diodo rojo son similares a los punteros del tubo láser que se usan en presentaciones y se consideran seguros para el uso del público. Los sistemas láser ULS están etiquetados como sistemas láser Clase 2 debido a la presencia del láser de diodo rojo para la alineación, pero cumplen con el requisito de Clase 1 para los láseres de procesamiento de materiales. Algunos sistemas láser ULS (ILS y XLS) también funcionan en modo Clase 4 para procesar materiales que son demasiado grandes para acomodarse completamente dentro del sistema láser cuando están equipados con un módulo de conversión Clase 4 opcional. Este módulo desvía las conexiones de seguridad en las puertas laterales a estos sistemas láser y agrega características de seguridad adicionales requeridas solo en los sistemas láser Clase 4, como la llave conmutadora para impedir el uso no autorizado del sistema láser, el indicador de emisiones para advertir cuando el láser está activo y un obturador mecánico para impedir que la energía láser entre al área de procesamiento de materiales. La operación del sistema láser en modo Clase 4 impone restricciones adicionales a los operadores y al propietario del sistema láser, lo cual incluye el requisito de contar con un operador de seguridad láser capacitado, tener un equipo de seguridad láser para uso de los operadores y la asignación de una zona restringida en la que el sistema láser pueda funcionar (para más detalles, consulte el informe técnico sobre el módulo de conversión Clase 4). Muchas de estas medidas de seguridad están descritas en el estándar ANSI Z136.1, "Norma Nacional Estadounidense para el uso seguro de sistemas láser", o en normas equivalentes disponibles en la mayoría de los otros países, como la Norma Europea EN 60825-11. Es posible que las autoridades estatales o locales puedan requerir otras medidas de seguridad, por ejemplo, la Regulación BGV B2 sobre haces láser de la Asociación alemana de seguros de responsabilidad civil de empleadores. Es responsabilidad del propietario de un sistema láser Clase 4 comprender y cumplir con estas leyes.

Seguridad de productos

Los sistemas láser ULS están diseñados y evaluados para cumplir con las normas de seguridad de productos en base a la norma armonizada internacional para periféricos de computadora UL/EN608950. Esto incluye la seguridad eléctrica y la certificación EMI según la normas de Clase A. Cuando sea necesario, este proceso incluye una evaluación independiente a cargo de laboratorios de pruebas certificados.

Los láseres están clasificados de acuerdo a su clasificación armonizada internacional, que va desde la Clase 1 (la clasificación de seguridad más alta) hasta la Clase 4 (la clasificación de seguridad más baja). Los sistemas láser ULS contienen una fuente de láser CO2 o de fibra en un compartimiento Clase 1 que no permite el acceso de personas a la radiación láser que exceda los límites accesibles de emisiones de la Clase 1 para la longitud de onda aplicable y la duración de la emisión. Debido a esto, es posible operar el sistema láser de forma segura sin necesidad de usar equipos especializados de seguridad láser, aparte de los que ya están incorporados en el sistema láser. Para ayudar a posicionar el material, se utiliza un puntero del tubo láser rojo visible de Clase 2. Debido a la presencia de este puntero rojo, los sistemas láser ULS están clasificados como Clase 2 en general. Con los láseres Clase 2, el reflejo del parpadeo del ojo humano es capaz de evitar los daños, por lo que los sistemas láser Clase 2 se consideran como seguros de usar sin equipos de seguridad adicionales bajo circunstancias normales de uso. Sin embargo, el operador no debe intentar mirar fijamente el puntero del tubo láser rojo, ni intentar verlo a través de instrumentos ópticos como binoculares, microscopios, espejos o superficies reflectantes. ULS ofrece un Módulo de conversión Clase 4 que habilita la capacidad de procesar materiales largos o de rollo a rollo. . Una designación de Clase 4 indica que las personas que están cercanas al sistema láser pueden estar directamente expuestas a una radiación láser peligrosa. Cualquier sistema láser Clase 4 requiere el uso de una llave conmutadora y bloqueos de seguridad para poder operarse. Los requisitos de seguridad adicionales para la operación de Clase 4 varían en base a la ubicación. Puede acceder a información adicional sobre el uso de la radiación láser Clase 4 previa solicitud.

ULS recomienda que el sistema láser esté bajo supervisión constante durante su operación: siempre debe haber un operador dentro del área visual del proceso. Esto es de vital importancia para reducir la probabilidad de incendio cuando se procesan materiales con un láser.

Las máquinas ULS de corte, grabado y marcado por láser requieren una computadora dedicada, un sistema de filtrado o de escape de vapores, una fuente eléctrica adecuada y una fuente de aire comprimido (si se necesita la asistencia de aire para el procesamiento de materiales) dentro de una instalación de temperatura controlada entre los 10˚C (50˚F) y 35˚C (95˚F) grados, con bajos niveles de humedad y exento de polvo excesivo, sobre una plataforma o suelo plano y estable. El módulo de conversión Clase 4 opcional requiere preparaciones adicionales del sitio de instalación. Para las especificaciones de algún sistema láser en particular, consulte el manual de operaciones de dicho sistema láser.

Los sistemas de ULS pueden procesar archivos de diseño impresos con una amplia variedad de programas como: Adobe® Illustrator®, CorelDRAW®, SOLIDWORKS y AutoCAD®.

Una Garantía estándar de 13 meses cubre las piezas no consumibles del sistema láser en las plataformas y opciones, y una garantía de 25 meses protege las Fuentes láser CO2. Las garantías estándares se pueden extender hasta un término máximo de cinco años.

Todo sistema láser consiste de componentes que se desgastarán de forma natural durante las operaciones normales. Para mantener la alta calidad del procesamiento láser de materiales que uno espera del Sistema láser ULS, es importante hacer inspecciones y reemplazar estos componentes cuando sea necesario. Un servicio de mantenimiento preventivo típico incluye reemplazar aproximadamente una vez cada uno o dos años las bandas de sincronización, los rodamientos, y los engranajes intermedio y de impulso del sistema de transporte del eje X. Las bandas, rodamientos, y los engranajes intermedio y de impulso del sistema de transporte del eje Y se deben cambiar cada dos o tres años. Si bien esta es una recomendación general sobre el mantenimiento preventivo, existen muchos factores que pueden aumentar o disminuir el tiempo entre cada evento de mantenimiento preventivo como: la calidad del sistema extractor, el material procesado, la duración de la operación y los mantenimientos de rutina (limpieza) realizados.

Los controladores están disponibles en el CD o unidad flash removible que vino con su sistema láser. Adicionalmente, puede descargar la última versión usando la función de actualización en el Panel universal de control (UCP), en el Administrador del sistema láser (LSM) o en la página web de ULS en: Descargas de software.

El Programa de intercambio de Láser ULS está diseñado para ofrecer un reemplazo rápido de todas las fuentes láser ULS de CO2, con poco o ningún tiempo de inactividad. Rapid Reconfiguration™ permite que la instalación del láser de reemplazo sea rápida, fácil y sin necesidad de herramientas, llamadas de servicio o capacitaciones. En la mayoría de casos, las fuentes láser se envían por correo durante la noche a la mayoría de instalaciones, se pueden instalar en el mismo lugar y vienen precalibradas. Si desea programar la reparación o intercambio de algún componente láser, utilice el recurso Buscar un representante ULS para ubicar al representante autorizado más cercano o Comuníquese con el soporte para comunicarse directamente con ULS.