En el mercado en el que opera Universal Laser Systems se encuentran tres tipos principales de láseres de CO2: con centro de metal, con centro de cerámica y tubo de vidrio. Dentro de cada categoría se emplean varias tecnologías diferentes para controlar y alimentar a estas fuentes láser. Los láseres con centro de cerámica se desarrollaron en la década de 1970 para aplicaciones comerciales en forma de láseres de gas ionico enfriados con agua. Los láseres con centro de vidrio emplean técnicas de construcción con soplado de vidrio arcaicas para crear fuentes láser poco costosas. Por el contrario, la tecnología de láser metálico tiene origen en los desarrollos militares bajo los contratos del Departamento de Defensa para las aplicaciones más exigentes y críticas. A fines de los 80, los programas militares se habían completado. Sin embargo, se continuó el desarrollo del láser con centro de metal para construir láseres altamente confiables y útiles, accesibles para aplicaciones comerciales e industriales.

Fuentes láser ULS

Utilizando décadas de experiencia en procesamiento de materiales, numerosas tecnologías patentadas y millones de horas de servicio de campo en todo el mundo, ULS diseñó una solución altamente optimizada para cortar, marcar y grabar: una fuente láser integrada de CO2 con centro de metal y enfriada por aire, con un resonador de plancha de modalidad replicante, de espacio libre y una fuente de alimentación de RF integrada. La combinación de las tecnologías involucradas en este diseño no solo hacen compactas las fuentes láser ULS, sino que también permiten la operación de onda pulsada y onda continua (CW, por sus siglas en inglés). Además, la combinación de la construcción de nivel militar y la capacidad de volver a procesar completamente el láser hace que estas fuentes láser puedan mantenerse en forma indefinida.

ULS fabrica láseres de 10 a 500 vatios de potencia de salida, a 10,6 y 9,3 µm de longitud de onda. Todas las fuentes láser ULS tienen refrigeración por aire integrada en todo el rango de potencias. Las fuentes láser proporcionan varios beneficios de procesamiento para el cliente:

- Excelente calidad de procesamiento : un mejoramiento de la capacidad de enfocar el haz del láser da como resultado un procesamiento altamente uniforme.

- Alta producción de procesamiento : mediante un uso más eficiente de la energía láser, la producción de los sistemas láser puede mejorar drásticamente.

- Permite muchas otras características universales : por ejemplo las tecnologías Rapid Reconfiguration™, láser doble y SuperSpeed™.

- Seguridad operativa : el aluminio soldado de nivel aeroespacial, las fuentes de alimentación de bajo voltaje junto con las funciones de seguridad integradas reducen el riesgo de peligros.

- Alta confiabilidad y capacidad de mantenimiento : el diseño del las fuentes láser junto con un programa exclusivo de servicio reduce significativamente el tiempo de inactividad del sistema láser.

Excelente calidad de procesamiento

Las fuentes láser ULS de CO2 proporcionan la mejor y más uniforme calidad de procesamiento de las fuentes láser enfriadas por aire del mercado. Esto se puede medir considerando tres aspectos diferentes de una fuente láser: distribución de potencia del haz, variaciones del haz en el campo de procesamiento y uniformidad de la potencia en el tiempo.

Distribución de potencia del haz

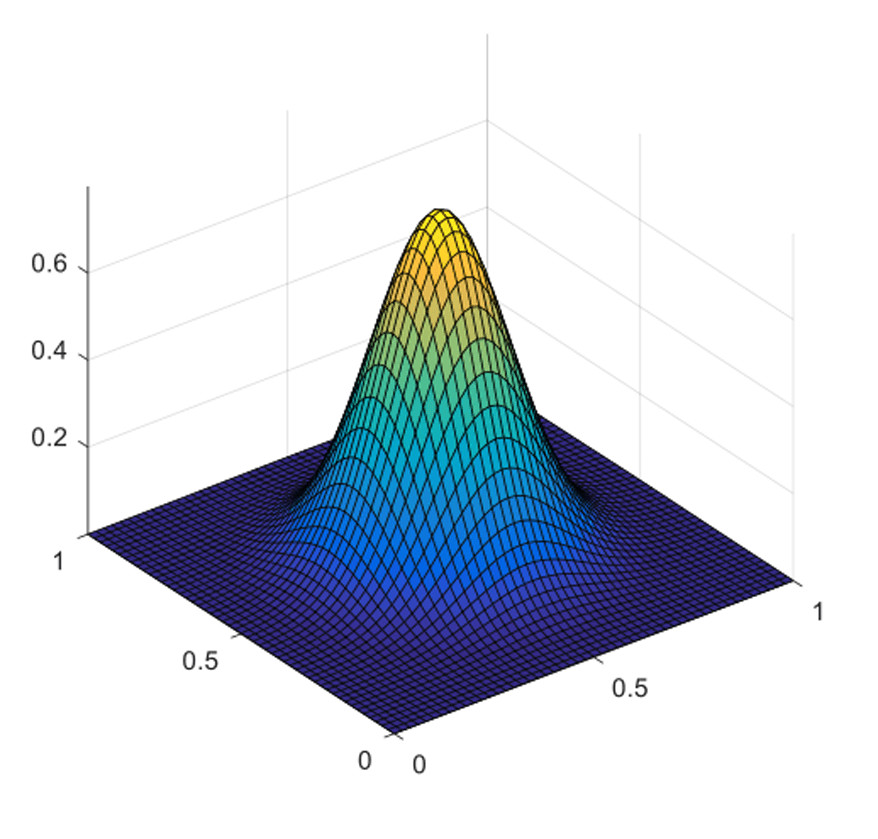

Los láseres ULS tienen una distribución de potencia altamente gaussiana con un M2 de 1,1. Este tipo de haz es muy conveniente para el procesamiento de materiales, y permite el enfoque de las ópticas para concentrar la cantidad de energía máxima sobre el material con el punto focal más pequeño posible. Un punto de pequeño tamaño significa un ancho de corte más pequeño, junto con una mayor resolución en el marcado, obtención de imágenes y grabado.

Variaciones del haz en el área de procesamiento

En el sistema de posicionamiento del haz X-Y estilo gantry típico empleado por ULS y muchos otros fabricantes, la distancia entre la fuente láser y la ubicación de procesamiento cambia mientras el carro de trayectoria del láser atraviesa el área de procesamiento. Para mantener la uniformidad de procesamiento, el tamaño del punto focal debe permanecer razonablemente uniforme en la totalidad del área de procesamiento. A diferencia de otros fabricantes, las fuentes láser ULS usan un resonador de espacio libre que produce una mayor uniformidad del punto focal en el área total de procesamiento mediante láser. Esto significa que la modificación del material mediante láser realizada con fuentes láser ULS tiene características visuales y dimensionales más uniformes sin tener en cuenta dónde ocurre el procesamiento en el campo.

Uniformidad de la potencia en el tiempo

Las fuentes láser generan una carga térmica sustancial durante la operación, que causa leves cambios mecánicos del resonador óptico y un aumento de la temperatura de los medios activos. Esto puede producir cambios en la calidad del haz y en la salida de potencia del láser. El manejo térmico del láser es clave para lograr resultados uniformes en una amplia variedad operativa térmica. En el pasado se empleaba enfriamiento por agua para manejar el calor de los láseres CO2 por encima de 25 vatios. ULS fue el primero en usar enfriamiento por aire en láseres CO2, desarrollando así numerosos avances técnicos que permitieron a la empresa proporcionar láseres enfriados por aire al mercado de hasta 500 vatios. ULS también fue uno de los primeros en reconocer las ventajas de los láseres enfriados por aire en el procesamiento de materiales mediante láser. El enfriamiento por aire elimina la necesidad de costosos enfriadores de agua de difícil mantenimiento y reduce la complejidad y la huella del sistema de procesamiento de materiales mediante láser. ULS fue el primer fabricante que proporcionó una línea completa de sistemas láser con fuentes láser con enfriamiento por aire.

ULS integró los tres principales bloques funcionales de una fuente láser: el resonador óptico, la fuente de alimentación y la solución de manejo térmico, en un único paquete compacto. Además, el diseño del resonador ULS patentado usa una configuración de modalidad replicante muy eficiente, que emplea medios activos de modo eficiente. Este alto nivel de integración, eficiencia y construcción totalmente metálica permite que los componentes se enfríen por uno o dos ventiladores de velocidad variable altamente eficientes que manejan las fluctuaciones de temperatura, independientemente del uso del láser y de las condiciones ambientales. Con otras tecnologías láser como las fuentes láser con centro de cerámica, el enfriamiento es mucho más difícil porque la conductividad térmica de la cerámica es sustancialmente menor que la de los metales. Esto significa que las fuentes láser ULS producirán una calidad de procesamiento uniforme en una amplia gama de condiciones operativas ambientales con la conveniencia de la rentabilidad del enfriamiento por aire.

Mayor rendimiento de la producción

El papel de las fuentes láser en el rendimiento de la producción es principalmente una función de la potencia disponible, la respuesta del láser y la gestión adecuada de la energía láser aplicada al material que se está procesando.

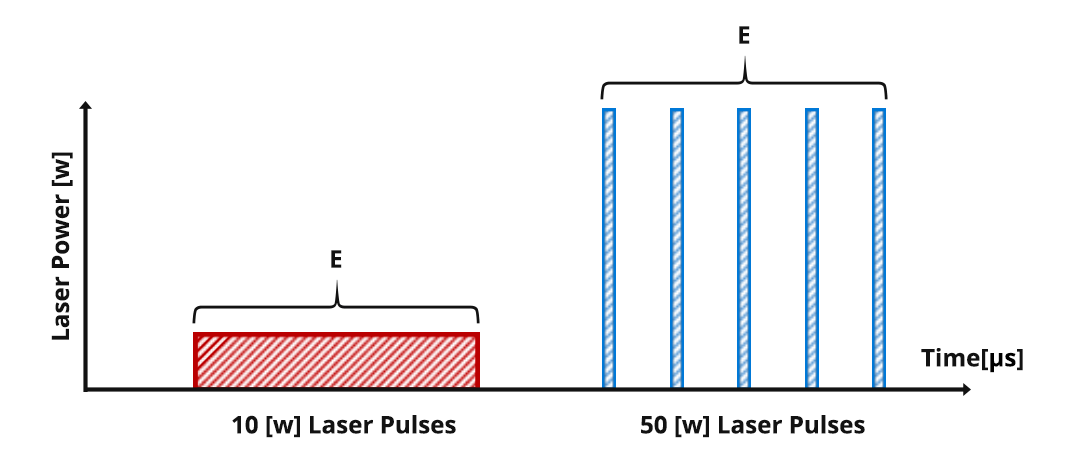

La potencia pico disponible es una consideración importante para el rendimiento del procesamiento del material. Más potencia láser no siempre es mejor. Los resultados del procesamiento de material son afectados por una combinación compleja de numerosas variables que incluyen la potencia pico disponible, la longitud de onda, la tasa de emisión de potencia, la densidad de potencia, etc. Si bien se puede modular una mayor potencia láser para emitir la misma potencia promedio que una fuente láser de menor potencia nominal, la interacción entre el material y el láser no siempre será la misma. Por ejemplo, las fuentes láser de 10 y 50 vatios pueden proporcionar 10 vatios de potencia promedio; sin embargo, un láser de 50 vatios debe estar encendido el 20 % del tiempo y apagado por el restante 80 % para lograr esto. Durante el 20 % del tiempo, el láser de 50 vatios emite hasta 50 vatios de potencia láser pico, y no 10 vatios como se observa en la ilustración siguiente. En general la energía entregada al material es la misma en ambos casos, pero en un caso la energía se emite en forma continua con un menor nivel de potencia y en el otro caso la energía se emite en cortas ráfagas, con niveles de potencia muy superiores. Cada método de emisión de energía puede producir un resultado diferente sobre el material y la elección de la fuente láser para una aplicación determinada depende del resultado deseado. En general, es mejor tener ambos tipos de fuentes láser para optimizar las interacciones entre el material y el láser a través de una amplia gama de materiales.

Además, todas las fuentes láser de CO2 requieren de un corto tiempo para que su salida óptica aumente a la potencia nominal, y disminuya a una salida de potencia cero. La cantidad de tiempo necesaria para que el láser lleve a cabo estas transiciones se llama tiempo de respuesta y es el factor más importante para el tiempo de procesamiento en aplicaciones de imágenes rasterizadas. Los láseres de CO2 con centro de metal de ULS exhiben tiempos de respuesta excelentes cuando se los compara con la antigua tecnología láser de tubo de vidrio. Un láser de tubo de vidrio típico tendrá un tiempo de respuesta sustancialmente más prolongado que su contraparte con centro de metal. Esto se debe en parte a la construcción del láser y en parte a la electrónica de control. Esto reduce significativamente la salida de imágenes en los sistemas láser con tubo de vidrio.

Cuando se optimiza la salida para los resultados de procesamiento del material mediante láser, el tiempo de respuesta del láser es importante, pero no es la única consideración. En los últimos años varios fabricantes de sistemas láser han promovido las velocidades de transporte de foco para el marcado rasterizado que exceden las 100 pulgadas/segundo (2,5 m/segundo). Las altas velocidades de transporte de foco intentan aumentar el rendimiento mediante la fuerza bruta, pero las velocidades más elevadas pueden tener un efecto adverso sobre el rendimiento, en particular en las aplicaciones de procesamiento de imágenes. La superposición entre pases de raster es un criterio importante cuando se rasterizan imágenes. La proporción de superposición afecta la calidad del borde de las imágenes rasterizadas y también la planicidad de un área grabada. Velocidades de procesamiento más elevadas reducen la densidad de la energía aplicada al material y, por lo tanto, reducen el ancho del material retirado, con lo cual se reduce esencialmente la superposición entre pases. Esta falta de superposición a velocidades más elevadas puede requerir que el usuario reduzca el espaciado de línea (aumento del LPI) para compensar la reducción de la producción.

En general el tiempo de respuesta del láser y la reducción de la superposición a velocidades más elevadas indican la necesidad de tener prudencia cuando se diseña una solución efectiva para el procesamiento de materiales mediante láser. La gestión apropiada de la energía láser es clave para optimizar el rendimiento para el procesamiento de materiales mediante láser. Un sistema láser con flexibilidad para gestionar la energía láser de numerosas formas proporciona a los usuarios la capacidad notablemente incrementada de optimizar el rendimiento para la más amplia variedad de materiales y aplicaciones. Las fuentes láser ULS están diseñadas para permitir muchas tecnologías ULS que permiten al usuario gestionar el suministro de energía láser de formas exclusivas y eficaces.

Permite múltiples características universales

Las fuentes láser ULS son una parte integral del ecosistema de tecnología y productos y trabaja junto con varias otras características universales únicas para proporcionar la solución de procesamiento óptima para cada cliente.

Rapid Reconfiguration™

Se realiza un alineamiento de precisión de todos los láseres en fábrica de acuerdo a un estándar de referencia común, lo cual permite que los láseres CO2 producidos por ULS sean compatibles con prácticamente todos los sistemas de procesamiento mediante láser ULS. Las fuentes láser pueden agregarse y retirarse del sistema en segundos sin ninguna herramienta o capacitación, con una tecnología patentada de ULS llamada Rapid Reconfiguration™, otra función que mejora sustancialmente la flexibilidad y el rendimiento del procesamiento. Muchas aplicaciones de procesamiento mediante láser son sensibles a la densidad de la energía láser y a la longitud de onda. La reconfiguración rápida permite reconfigurar fácilmente la energía láser total y la longitud de onda otorgando al usuario una extrema flexibilidad para optimizar una configuración del sistema láser para una amplia variedad de necesidades de procesamiento de material.

Dual Laser™

Los láseres CO2 de centro metálico de ULS, a diferencia de los láseres cerámicos o de tubos de vidrio están polarizados linealmente, lo que permite a los sistemas de procesamiento mediante láser ULS usar más de un láser al mismo tiempo en el mismo sistema. Múltiples láseres tienen varios beneficios para el usuario: pueden aumentar la potencia global del sistema, aumentando el rendimiento del procesamiento cuando sea necesario, y pueden hacer sistemas más flexibles y capaces de procesar una gran variedad de materiales mediante el uso de uno o ambos láseres, dependiendo de la potencia pico y los requisitos de potencia promedio del proceso en cuestión. La tecnología láser doble también permite el uso de fuentes de longitud de onda múltiples para aumentar aún más la flexibilidad de procesamiento. Algunos materiales exhiben interacciones asimétricas con luz polarizada, que puede ser no recomendable en algunas circunstancias. Al combinar dos haces polarizados linealmente a 90 grados entre sí, se puede eliminar cualquier asimetría de procesamiento debida a la polarización, lo cual da como resultado marcas y cortes uniformes independientemente de la dirección de recorrido. Estos son varios de los beneficios de la tecnología láser doble.

SuperSpeed™

La polarización lineal también permite el uso de SuperSpeed™, otra característica universal única que puede más que duplicar el rendimiento de procesamiento durante el marcado y grabado rasterizados.

Integración del sistema y la base de datos de materiales

Los sistemas láser ULS y las fuentes láser están en comunicación constante para asegurar un funcionamiento, procesamiento, simplicidad y seguridad adecuados del sistema. El sistema láser lee la potencia nominal y la longitud de onda de cada láser instalado, lo que permite a la base de datos de materiales calcular los parámetros óptimos para el procesamiento automático. Los láseres también están unidos a las conexiones de seguridad del sistema. Si una puerta o un panel de acceso está abierto, los láseres instantáneamente dejarán de funcionar, manteniendo la seguridad del usuario y del sistema. Los láseres también mantienen un conjunto de información de diagnóstico que puede demostrar su utilidad si una fuente láser se encuentra comprometida y necesita reparación.

Seguridad operativa

Las fuentes láser de cerámica y vidrio contienen elementos estructurales frágiles que pueden dañarse fácilmente si sufren algún tipo de impacto. Por el contrario, los láseres con centro de metal de ULS están construidos con aluminio con grado de aviación soldados robóticamente, lo cual hace que estos dispositivos sean extremadamente robustos. Se pueden desplazar, instalar, transportar y almacenar fácilmente sin temor de dañarlos.

El diseño compacto de las fuentes láser ULS también los hace fáciles de manipular: no tienen tubos de agua, enfriadores, cables de alto voltaje ni suministros de potencia de RF remotos para manejar. El agua y la electrónica de alto voltaje siempre presentan un riesgo de seguridad cuando ninguno de los dos sistemas funcionan adecuadamente, por ejemplo en el caso de una fuga de agua. Los suministros de potencia para los láseres de tubos de vidrio tienen voltajes operativos que exceden los 25.000 V y siempre se conectan en forma remota a su fuente de alimentación mediante cables y conectores de alto voltaje, lo cual presenta un peligro mortal de choque eléctrico. Además, las fuentes de alimentación usadas para las fuentes láser de tubos de vidrio funcionan con un rango de corriente eléctrica (30 a 150 mA) que es particularmente peligrosa para el corazón humano porque puede causar desfibrilación y la muerte. Esta tecnología necesita de estos altos voltajes para ionizar los gases que están en el tubo láser. Por el contrario, las fuentes láser de RF como las proporcionadas por ULS son fundamentalmente diferentes, no utilizan altos voltajes y, por lo tanto, son más seguras.

Los láseres ULS también tienen varias funciones integradas que mitigan los problemas de seguridad antes de que puedan dañar el sistema, las instalaciones o el personal. Los sensores de temperatura excesiva o de baja temperatura están presentes en cada fuente láser y están diseñados para detener el funcionamiento si se infringe cualquiera de las condiciones, aumentando la vida útil del láser. Los láseres también están cableados en el sistema de conexiones de seguridad para detener el procesamiento si se abre una puerta o el panel de acceso. Esto aumenta aún más la seguridad del cliente.

Alta confiabilidad y posibilidad de mantenimiento

Las fuentes láser ULS tienen un registro de seguimiento increíble para una larga vida de servicio. ULS ha fabricado miles de láseres CO2 con centro de metal desde 1997, con muchos de ellos aún activos después de una década de funcionamiento. Además, la construcción metálica permite la reparación, recarga y nuevo despliegue de los láseres por un tiempo indefinido, ventaja que no es posible con fuentes láser de cerámica o de vidrio debido a que estos generalmente están pegados o fundidos cuando se fabrican y no se pueden desmontar.

Cuando es necesario recargar una fuente láser, cabe señalar que ULS también tiene un programa de intercambio exclusivo en la industria, en lugar de reabastecer el láser de los usuarios lo que puede dar lugar a un tiempo de inactividad significativo, ULS envía rápidamente una fuente láser de reemplazo al cliente como intercambio. Una vez que llega la fuente láser de intercambio, solo se tarda segundos en instalarlo y el viejo láser se devuelve a ULS, de manera que no hay tiempo de inactividad para el cliente. Normalmente se envía una fuente láser de reemplazo como intercambio al usuario dentro de las 24 horas de una solicitud de servicio técnico.