Lavorazione della poliimmide Kapton® utilizzando DLMP®

Nomi correlati: |

Kapton® FN, Kapton® HN, Kapton® HPP-ST, pellicola in poliimmide |

Nomi chimici: |

poli(4,4' – ossidifenilene-piromellitimide) |

Fabbricanti: |

DuPont™ |

Kapton® è il marchio delle pellicole in poliimmide DuPont™. Le pellicole in poliimmide sono generalmente polimeri termoindurenti sintetizzati polimerizzando una dianidride aromatica e una diammina aromatica. Le pellicole di Kapton mostrano una buona resistenza chimica e una resistenza dielettrica elevata, nonché eccellenti proprietà meccaniche. Queste qualità volute si mantengono in un ampio intervallo di temperature. Tali pellicole possono essere riempite, metallizzate e rivestite di adesivo, aumentandone l'utilità in più settori e applicazioni. Le pellicole in poliimmide non trattate di solito hanno un colore giallo. Fra i tipi di pellicola Kapton disponibili da DuPont, i più diffusi sono i tipi HN, FN e HPP-ST: 1. Kapton® HN – pellicola completamente in poliimmide con un opportuno equilibrio di proprietà fisiche, chimiche ed elettriche in un ampio intervallo di temperature e, soprattutto, a temperature molto elevate 2. Kapton® FN – di grado termosigillante, creata dalla combinazione di Kapton HN e resina fluorocarbonica FEP DuPont™ Teflon® 3. Kapton® HPP-ST – stessa poliimmide dell'HN con stabilità dimensionale e caratteristiche di adesione superiori in un ampio intervallo di temperature

Kapton® e tecnologia DLMP®

La chimica termoindurente e la resistenza a temperature elevate rendono il Kapton altamente compatibile con la tecnologia DLMP® (Digital Laser Material Processing - lavorazione dei materiali mediante laser digitale). Le sezioni che seguono illustrano in dettaglio il modo in cui ognuna di queste proprietà del Kapton influisce sui risultati della DLMP. Gli effetti più utili dell'energia laser con il Kapton sono l'ablazione e la modifica del materiale. Ciascuno di tali processi viene descritto nella rispettiva sezione a seguire. Per maggiori informazioni consulta il nostro White paper sulla lavorazione dei materiali mediante laser.

Ablazione di materiale

Modifica del materiale

Quando si usa la tecnologia DLMP per il taglio del materiale, viene applicata un'energia sufficiente a vaporizzare tutto il materiale direttamente sul percorso del laser. Ciò lascia un residuo scuro causato dalla decomposizione chimica, come detto in precedenza. Riducendo la potenza laser, la pellicola in poliimmide può essere scurita senza una rimozione sostanziale di materiale. Si tratta di un tipo di modifica del materiale ed è utile per la marcatura laser dei prodotti in Kapton.

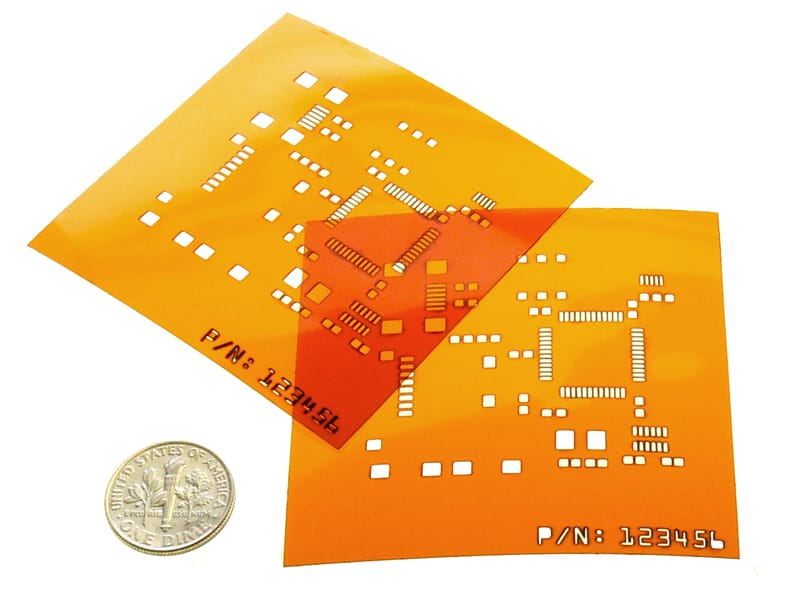

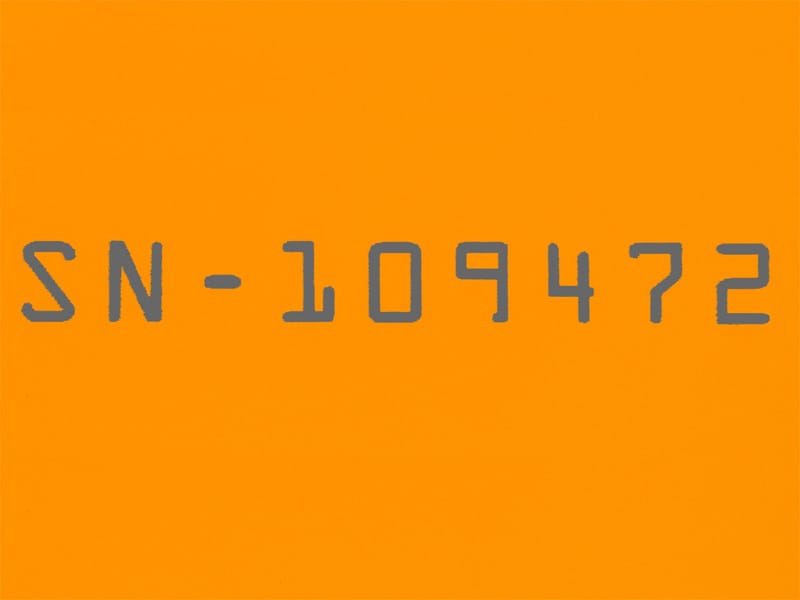

Marcatura laser

Quando l'energia laser è utilizzata per produrre un'identificazione o informazioni leggibili dall'uomo e/o dalle macchine su un materiale, come un codice a barre, data/codice di lotto, numero di serie o numero di parte, il processo è considerato una marcatura laser. La marcatura laser della pellicola in poliimmide produrrà un segno grigio una volta eliminato l'annerimento in eccesso.

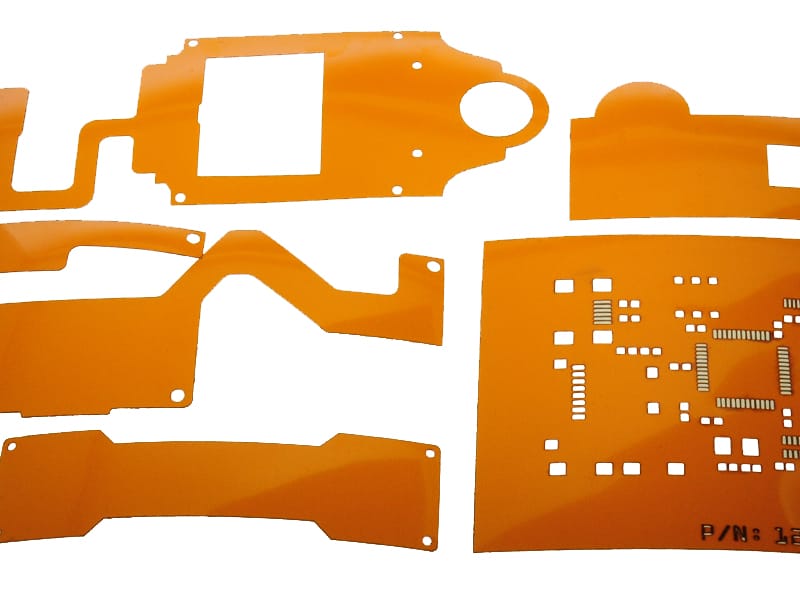

Processi combinati

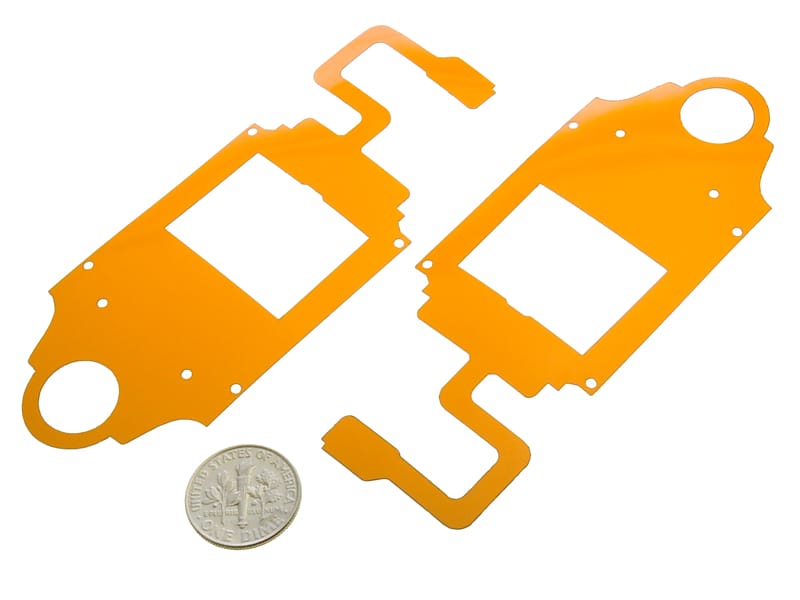

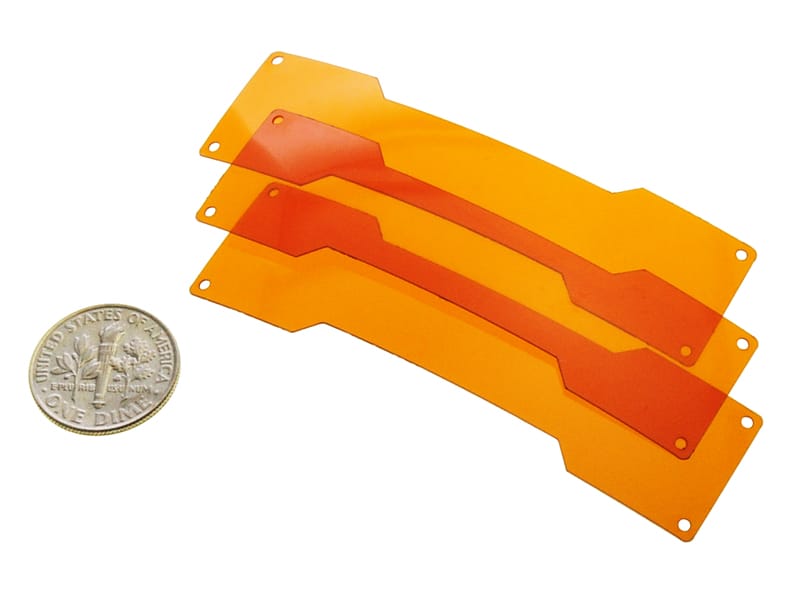

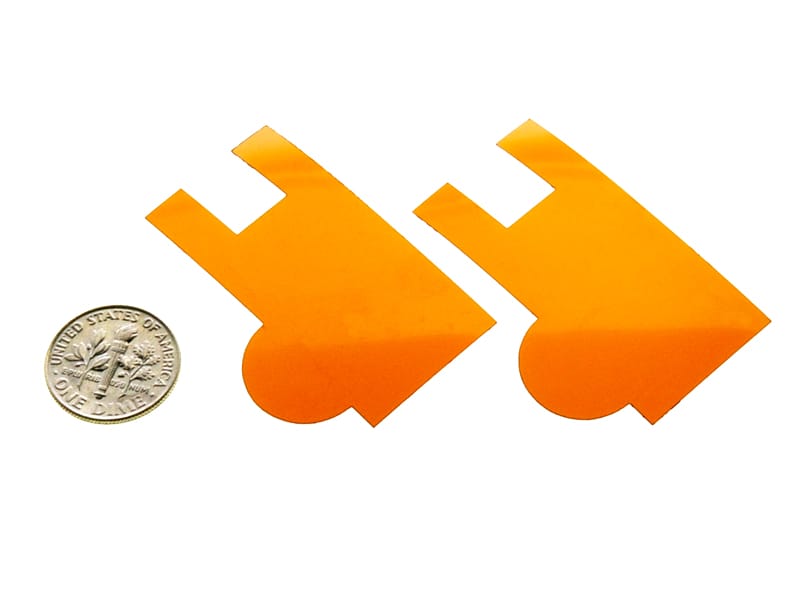

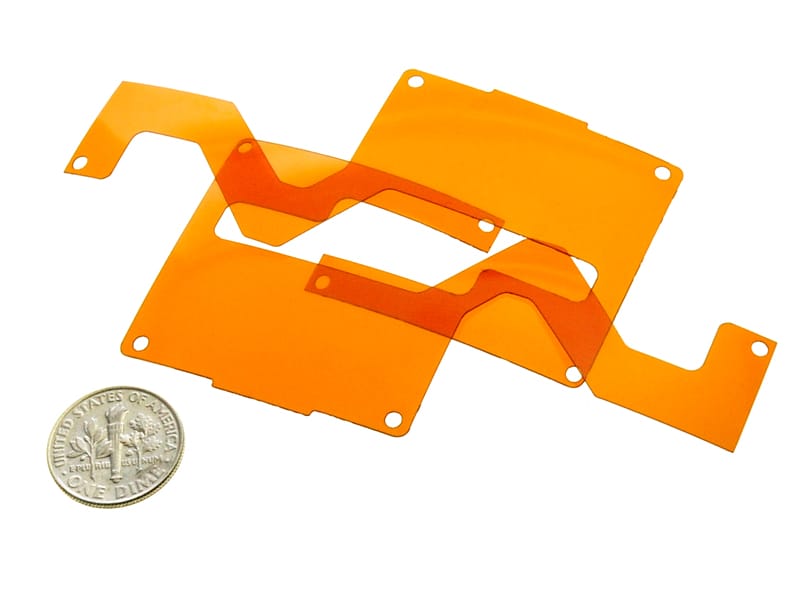

Alle pellicole poliimmidiche possono essere applicati più processi senza dover spostare o rifissare il materiale. L'immagine esemplificativa dimostra come è possibile combinare i processi per tagliare forme rotonde e quadrate e marcare piccoli dettagli con la pellicola in poliimmide Kapton® e la tecnologia DLMP.

Considerazioni su ambiente, salute e sicurezza

Le interazioni tra laser e materiale creano quasi sempre materiale di scarto gassoso e/o particelle. La lavorazione di Kapton completamente poliimmidico (Cirlex®, tipo H) con un laser a CO2 genera soprattutto vapori contenenti monossido di carbonio, con quantità in tracce di carbonile, nitrile e gruppi alchilici. Il residuo nero solido depositato durante il taglio e la marcatura è plausibilmente generato dalla carbonizzazione completa del polimero. Il materiale di scarto della lavorazione della pellicola in poliimmide Kapton deve essere convogliato verso l'esterno. In alternativa, può essere prima trattato con un sistema di filtraggio, poi convogliato verso l'esterno. Le poliimmidi non sono soggette a combustione immediata. Tuttavia, la lavorazione laser deve essere sempre supervisionata.