Lavorazione di fluoropolimero di Teflon® utilizzando DLMP®

Nomi correlati: |

Fluon®, Teflon® |

Nomi chimici: |

PTFE, poli(tetrafluoroetilene), poli(difluorometilene), poli(tetrafluoroetene), poli(1,1,2,2-tetrafluoroetilene) |

Fabbricanti: |

AGC Chemicals DuPont™ |

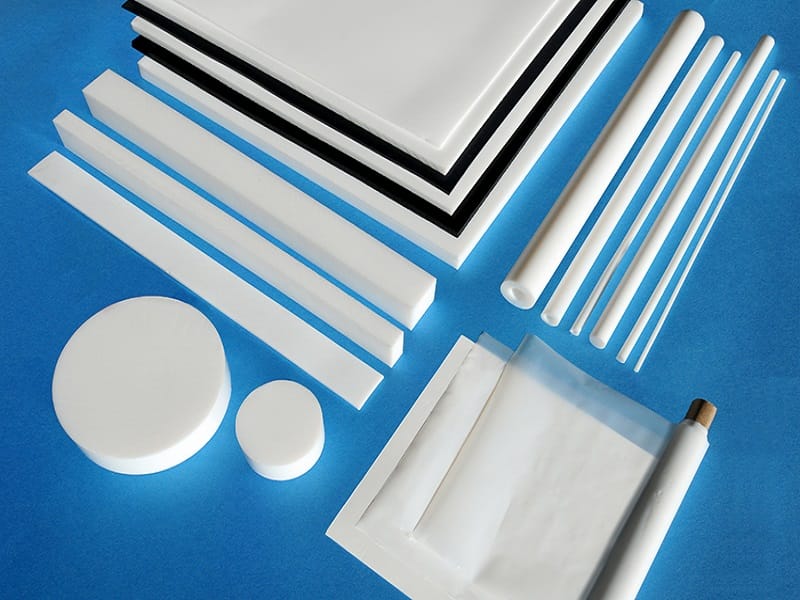

Il politetrafluoroetilene (PTFE) è comunemente noto con il nome commerciale di Teflon®. È un fluoropolimero sintetico noto per le sue proprietà antiaderenti, idrorepellenti, resistente alle sostanze chimiche e alle temperature. Grazie alle sue eccezionali proprietà, il Teflon® è idoneo agli ambienti più difficili in applicazioni commerciali, industriali e aerospaziali. Il legame carbonio-fluoro che domina la struttura molecolare rende il Teflon resistente alle sostanze chimiche più aggressive, compreso l'acido fluoridrico. Inoltre, il Teflon vanta un'altissima resistenza dielettrica combinata a un elevato punto di fusione (327 °C) e flessibilità a bassa temperatura (fino a -79 °C). Il Teflon è disponibile in molte forme e colori. È più abbondante sotto forma di fogli, tubi e aste. I colori più diffusi sono il bianco e il nero. Solitamente, il Teflon è chimicamente puro, il che significa senza aggiunta di plastificanti o riempitivi.

Teflon® e la tecnologia DLMP® (Digital Laser Material Processing - lavorazione digitale di materiali mediante laser)

Le proprietà del materiale del Teflon, quali l'elevata temperatura di fusione e l'assenza di reticolazione, lo rendono altamente compatibile con la tecnologia DLMP (lavorazione digitale di materiali mediante laser), che utilizza l'energia laser per modificare la forma o l'aspetto di un materiale. Gli effetti dell'interazione dell'energia laser con il Teflon sono ablazione del materiale e modifica del materiale. Nel caso del Teflon, valgono i processi di taglio laser, incisione laser e marcatura laser. L'energia laser può ablare il materiale per tagliarlo, inciderlo o marcarlo oppure può modificare le proprietà superficiali per creare una marcatura visibile. Per ulteriori informazioni, consulta il nostro White paper sulla lavorazione dei materiali mediante laser.

Ablazione di materiale

Modifica delle proprietà del materiale

Come già visto, il Teflon assorbe energia laser a 10,6 µm senza difficoltà e si asporta in modo pulito. Tuttavia, il laser a CO2 è inefficace per creare contrasto. I laser a fibra che funzionano a 1,06 µm sono inoltre inefficaci nella creazione di contrasto sul Teflon bianco puro. In effetti, il Teflon viene usato spesso come diffusore della luce a questa lunghezza d'onda. Tuttavia, esiste un metodo per produrre contrasto sul Teflon nero. Il pigmento nero del carbonio usato per creare il Teflon nero assorbe molto bene l'energia del laser a fibra. Tale energia viene convertita in calore, che viene condotto dalla matrice polimerica. Quando viene correttamente controllato, il polimero inizia a bollire, creando ulteriore area superficiale. Le superfici supplementari rifrangono, con conseguente marcatura biancastra a contrasto elevato sul Teflon nero. Questo processo, a volte indicato come sbiancamento o formazione di schiuma, non lascia residui né polvere e le aree marcate trattengono le proprietà del Teflon.

Marcatura laser (superficie)

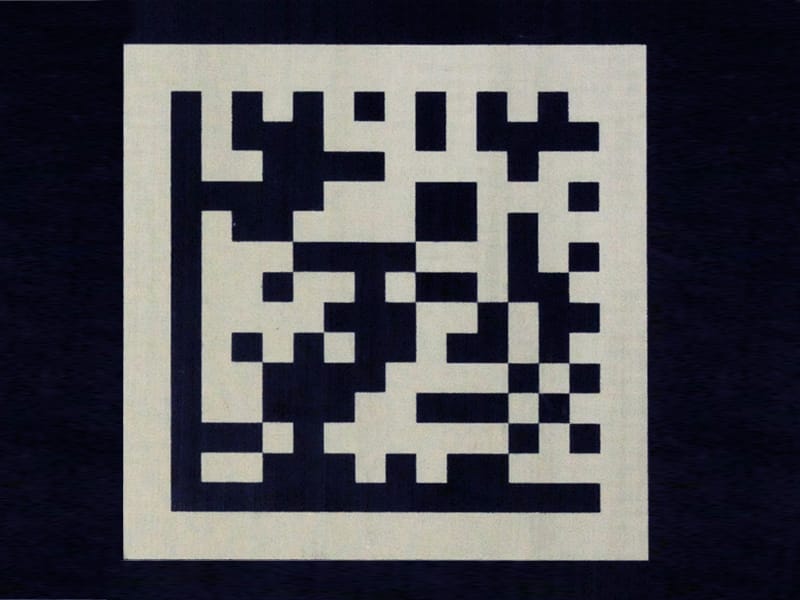

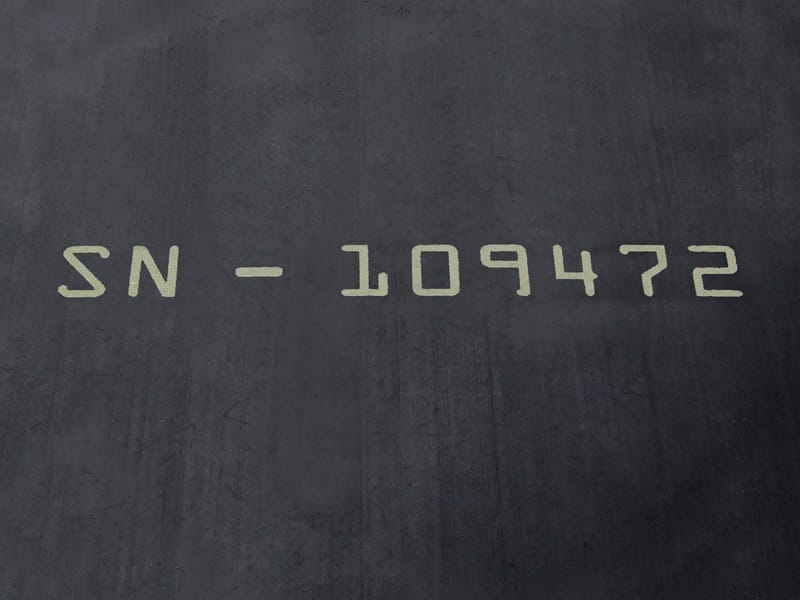

Il Teflon nero può essere marcato con un laser a fibra per veicolare informazioni, quali numeri, testo, codici a barre e perfino fotografie. La marcatura è permanente e mostra un elevato contrasto, rendendola un'alternativa interessante ai metodi a inchiostro. Questo esempio mostra un numero di serie marcato sulla superficie di Teflon nero.

Processi combinati

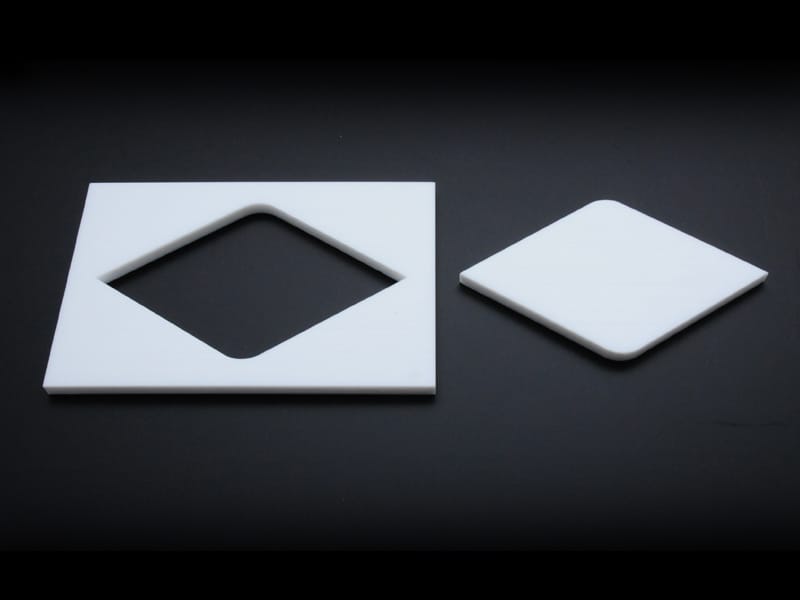

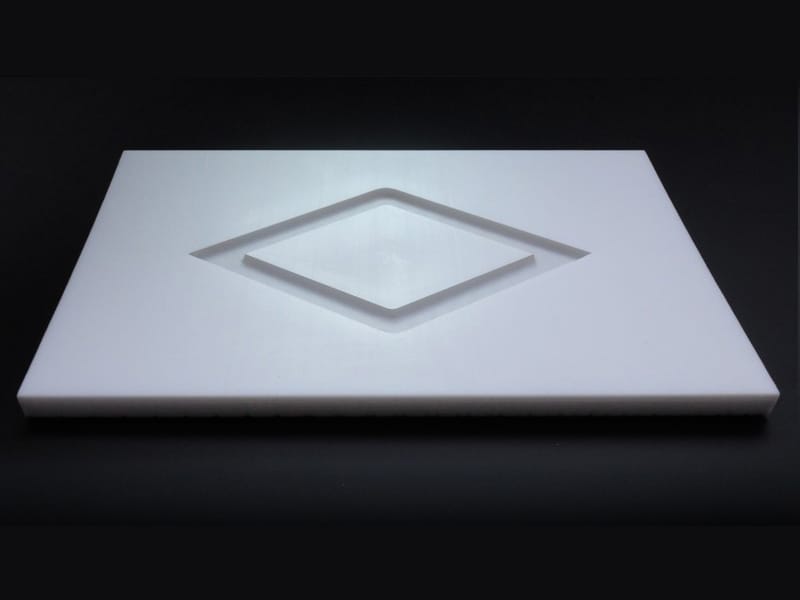

È possibile applicare processi multipli al Teflon senza dover spostare o fissare nuovamente il materiale. Questa immagine esemplificativa mostra come sia possibile combinare i processi per tagliare il Teflon da fogli di lamiera, incidere una forma a losanga nel materiale e marcare un numero di serie sulla superficie. L'incisione e la marcatura vengono realizzate sempre prima del taglio in un processo combinato.

Considerazioni su ambiente, salute e sicurezza

Le interazioni tra laser e materiale creano quasi sempre effluente gassoso e/o particolato. Il meccanismo di decomposizione principale del Teflon quando si usano i processi di ablazione laser è la scissione: particelle più piccole di Teflon vengono ablate dal materiale e depositate in una polvere bianca sottile. Inoltre, si genera l'effluente della fase gassosa e include fluoruro di carbonile, fluoroformio, esafluoropropilene e tetrafluoropropilene. Questi gas e particolati devono essere convogliati a un ambiente esterno in base alle normative governative. Oppure, è possibile trattare l'effluente prima con un sistema di filtrazione e poi convogliarlo a un ambiente esterno. Alcuni materiali tendono a generare sottoprodotti infiammabili durante la lavorazione laser. Pertanto, occorre sempre monitorare la lavorazione laser.