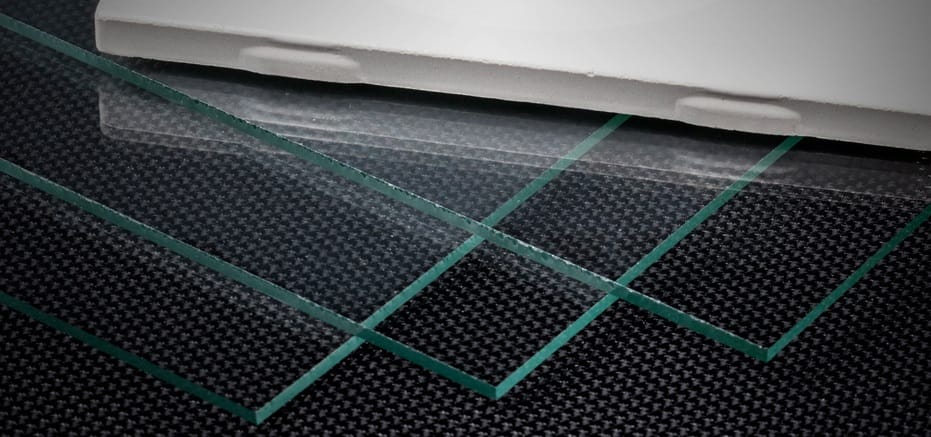

الزجاج والسيراميك

المواد الزجاجية والخزفية هي مواد غير عضوية وغير معدنية وهما يتشاركان في العديد من الخصائص الفيزيائية بما في ذلك الصلابة، والجمود والقابلية للكسر. والفرق الرئيسي بين هذين النوعين من المواد هو أن الزجاج كامل غير متبلور، في حين أن السيراميك بلوري. النوع الأكثر شيوعًا من الزجاج هو زجاج صودا-الجير، الذي يتكون في الغالب من السيليكا (الرمال)، مع إضافة كربونات الصوديوم (الصودا) وأكسيد الكالسيوم (الجير). تجعل إضافات الصودا والجير من السهل تشكيل الزجاج في درجة حرارة عالية لتشكيل أدوات المائدة، والنوافذ، وما إلى ذلك وهناك أيضا النظارات التقنية التي تحتوي أيضًا على إضافات مختلفة لتوفير خصائص معينة مثل توافق ارتفاع درجة الحرارة أو القوة العالية. يتشكل السيراميك عن طريق إنشاء خليط سائل سميك من الأكسيد، أو النترات أو الكربيدات البلورية. يتم تشكيل الخليط في الشكل المطلوب ثم تحمى عليه النار في درجة حرارة عالية لإنشاء قطعة سيراميك صلبة. تشكلت أول قطعة سيراميك من خلال تحمية النار على الطين لتشكيل السفن والبلاط. السيراميك الحديث مثل الألومينا (أكسيد الألومنيوم) وكربيد التنجستن يتم هندسته على مستوى مرتفع لتوفير خصائص مثل العزل الكهربائي ومقاومة التآكل. أساليب معالجة الليزر الأكثر شيوعًاا للزجاج والمواد الخزفية هي النقش والحفر. قم بزيارة موقعنا قائمة موردي المواد لموردي الزجاج والسيراميك.

أنواع مواد الزجاج والسيراميك

- سيراميك ألومينا

- سيليكات الألمنيوم

- خزف

- بلاط مزجج

- بلاط ليزر

- MACOR™

- البورسلين

- بلاط سالتيللو

- الخزف الحجري

- كربيد التنغستن

- أكسيد الزركوينوم

- زجاج سيليكات الألمنيوم

- زجاج دراغون تريل

- زجاج Gorilla® Glass

- زجاج Xensation® Glass

- زجاج سيليكات البورون

- زجاج بلورات الرصاص

- زجاج كوارتز

- زجاج عادي

أنواع معالجة المادة بالليزر

يلعب الليزر دورًا متزايدًا في معالجة المواد، من تطوير المنتجات الجديدة إلى حجم التصنيع العالي. وبالنسبة لجميع عمليات معالجات الليزر، تتفاعل طاقة شعاع الليزر مع المادة فتحولها بطريقة ما. يتم التحكم في كل عملية تحويل (أو معالجة بالليزر) من خلال تنظيم دقيق لطول الموجة والطاقة ودورة العمل ومعدل تكرار شعاع الليزر. وتشمل عمليات المعالجة بالليزر هذه ما يلي:جميع المواد لها خصائص فريدة من نوعها والتي تحدد كيف تتفاعل أشعة الليزر وبالتالي تعديل المواد. العمليات الأكثر شيوعًا للزجاج والسيراميك هي كما يلي:

Laser Engraving of Glass and CeramicsThe energy of a CO2 laser beam heats glass and ceramic materials locally, causing micro-cracks to form on the surface of the material. Repeated laser processing passes cause the cracks to grow until small chips break loose. After several laser passes, a deep and well defined laser engraving is created in the material surface. The usual depth for laser engraving glass and ceramic materials is 0.012 to 0.015” (300 to 375 microns). Multiple passes are used for glass and ceramic material engraving to avoid excessive heat build-up, which can cause the material to crack. After engraving, the surface should be cleaned with a stiff brush to remove loose chips of material.

Laser Marking of Glass and Ceramics

For glass, the energy of a CO2 laser beam heats the surface locally causing micro-cracks to form. The cracks diffract light, creating a bright frosted appearance in the laser marked area. For certain ceramics, either a CO2 laser or a Fiber laser can be used to create a visible mark without removing a significant amount of material. The laser energy darkens the ceramic creating a sharp, well defined mark. Laser marking can be used to convey information such a serial number or a logo.

Combined Process

The laser engraving and marking processes described above can be combined without having to move or re-fixture the part.

اعتبارات نظام الليزر العام للزجاج والسيراميك

حجم المنصة - يجب أن يكون كبيرًا بما فيه لإمساك أكبر القطع من الزجاج أو السيراميك التي سيتم معالجتها بالليزر أو ستكون مجهزة بالفئة 4 القدرة على معالجة القطع الأكبر حجمًا

الطول الموجي - يوصى بالطول الموجي 10.6 ميكرون لليزر ثاني أكسيد الكربون للحفر بالليزر على الزجاج والسيراميك والنقش على الزجاج، فضلا عن نقش بعض المواد الخزفية مثل الزركونيا. يوصى بالطول الموجي 1.06 ميكرون من ليزر الألياف لنقش مواد معينة من السيراميك بالليزر مثل سيليكات الألومنيوم

طاقة الليزر - يوصى باستخدام ما لا يقل عن 40 واط من طاقة ليزر ثاني أكسيد الكربون لحفر السيراميك والزجاج بالليزر ولنقش الزجاج، فضلاً عن نقش بعض المواد الخزفية مثل زركونيا. يوصى على الأقل بـ 40 واط من طاقة ليزر الألياف لنقش مواد معينة من السيراميك بالليزر مثل سيليكات الألومنيوم

العدسات - عدسات صغيرة الحجم (أقل من 0.005 بوصة أو 125 ميكرون) هي الأفضل للحفر بالليزر ونقش الزجاج ومواد السيراميك بالليزر

العادم - يجب أن يحتوي على تدفق كافٍ لإزالة الغازات والجسيمات التي يتم إنشاؤها من معدات الحفر والنقش بالليزر للزجاج والسيراميك

مساعد الهواء - يوفر نفاثة من الهواء بالقرب من النقطة المحورية لليزر للمساعدة في إزالة رقائق الزجاج ورقائق السيراميك أثناء معالجة الليزر.

اعتبارات الصحة والسلامة البيئية الخاصة بمعالجة المواد الزجاجية والسيراميك بالليزر.

عادة ما ينتج عن تفاعل الليزر مع المواد مخلفات غازية أو جسيمات.

وينبغي توجيه بقايا معالجة الليزر إلى بيئة خارجية. بدلاً من ذلك، يمكن معالجة العادم بنظام الترشيح أولاً ثم توجيهه إلى بيئة خارجية. جميع عمليات الليزر تولد الحرارة. ولذلك، ينبغي دائمًا الإشراف على معالجة الليزر للمواد الزجاجية والسيراميك.