Registro universal de cámara

La opción del Registro universal de cámara (UCR) cuenta con una cámara que ubica y determina las posiciones exactas de las marcas de registro sobre los materiales desde el sistema láser. El software ajusta la trayectoria de corte predefinida para adaptarse al material. El usuario del sistema láser simplemente coloca el material cerca de la posición correcta en el sistema láser y el UCR ajusta automáticamente la trayectoria de corte para que se adapte al material sobre el que se ubicará.

- Procesamiento de excepcional precisión

El Registro universal de cámara puede aumentar sustancialmente la precisión y reproductibilidad del proceso sin necesidad de complejos accesorios. - Mejora de la productividad

Cuenta con herramientas integradas para hacer procesos de ciclo único y con capacidades de automatización para producir mayores volúmenes de fabricación. - Intuitiva interfaz de usuario

El proceso de configurar y operar el registro de cámara es simple, intuitivo y solo requiere un mínimo de capacitación.

Procesamiento de excepcional precisión

Muchas tareas de procesamiento de materiales mediante láser requieren hacer alineaciones con las características del material. Hay varios ejemplos de esto, como el corte de impresión, en donde el sistema láser corta un detalle del material después de haber pasado por un proceso de impresión. En este tipo de aplicaciones, los usuarios generalmente construyen monturas mecánicas para sujetar la parte, o el material, en una ubicación específica y alinear el proceso láser con esa montura.

Las soluciones con monturas mecánicas son adecuadas para algunas aplicaciones visuales pero tienen varias desventajas. Su construcción puede requerir mucho tiempo y dinero. Alinear el proceso con la montura, seleccionar el enfoque adecuado, tener la ventilación necesaria para retirar el subproducto y asegurarse de que la montura no interfiera con los componentes móviles de los sistemas láser pueden ser tareas propensas a errores. Adicionalmente, si el proceso se repetirá, las monturas deberán ser almacenadas y el operador deberá volver a realizar la configuración cada vez que lo haga.

El Registro universal por cámara (UCR) reduce la necesidad de monturas mecánicas y, al mismo tiempo, permite tener una mayor precisión y reproductibilidad. Disponibles para las plataformas ILS y XLS, UCR utiliza una cámara de alta resolución dentro del carro del sistema que identifica visualmente los detalles en la pieza que se va procesar, que se corresponden a las marcas de registro dentro del archivo de diseño. Esta información se utiliza para alinear el archivo de diseño al material.

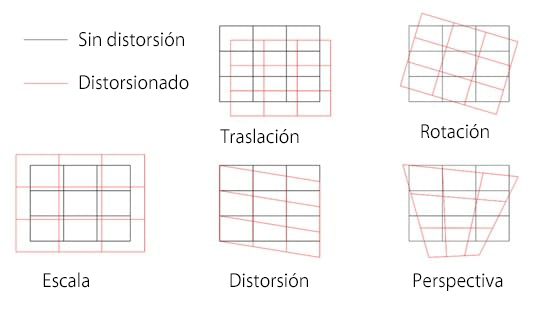

El UCR puede subsanar distintos tipos de distorsiones de preprocesamiento y materiales para estandarizar los procesos de fabricación previos a las modificaciones de materiales mediante láser. Específicamente, el UCR puede ajustar los siguientes elementos para asegurar un registro perfecto entre la geometría del material y el proceso del láser:

- Traslación

Reubicar el archivo de diseño en el plano X-Y. Este es el ajuste más común cuando el material se coloca manualmente en el sistema. Esta función se puede lograr con una sola marca de registro. - Rotación

La rotación del archivo de diseño en el plano X-Y. La rotación requiere un mínimo de 2 marcas de registro en el material y generalmente se necesita cuando los materiales se colocan manualmente en el sistema. Este en un mecanismo de compensación importante ya que incluso una desalineación de pocos grados en la rotación puede ocasionar graves problemas de procesamiento. - Escala

Cambiar el tamaño del archivo de diseño para que coincida con el material. Luego de la traslación y la rotación, la escala puede ser una causa importante para que haya una desalineación. Los materiales como el papel, las películas delgadas y las telas generalmente se estiran cuando se manipulan y también cambian de tamaño con la temperatura y la humedad. Si se dejan sin compensar, podrían ocasionar desalineaciones que podrían ser fácilmente visibles. Para ajustar la escala, es necesario que haya un mínimo de dos marcas de registro. - Sesgado

El ajuste del ángulo entre el eje X y el eje Y. El sesgado es más sutil que cualquier otra distorsión anterior, sin embargo, no se puede ignorar si se quiere lograr la precisión y calidad más alta. Los procesos de rollo, como las impresiones offset, pueden causar distorsiones de corte si los rollos no son perfectamente uniformes en diámetro o si los materiales entrantes están más estirados en un lado que en el otro. El UCR necesita al menos tres puntos de registro para realizar la compensación de sesgado. - Perspectiva

Un ajuste sobre el punto de vista 3D del archivo de diseño. Los ajustes de perspectiva son necesarios para las aplicaciones de mayor precisión. Si bien son menos comunes, muchos procesos de fabricación pueden generar distorsiones de perspectiva sobre el material y, si no se tienen en cuenta, se puede dejar de cumplir con las especificaciones de tolerancia ajustadas.

- Traslación

Mejora de la productividad

Tipos de marcas de registro flexibles

El UCR permite que el usuario seleccione de una variedad de marcas de registro estándares como retículos y círculos. Cuando se genera un archivo de diseño con estos tipos de marcas, el sistema puede identificarlos automáticamente en el material, para permitir una mayor productividad y flexibilidad.

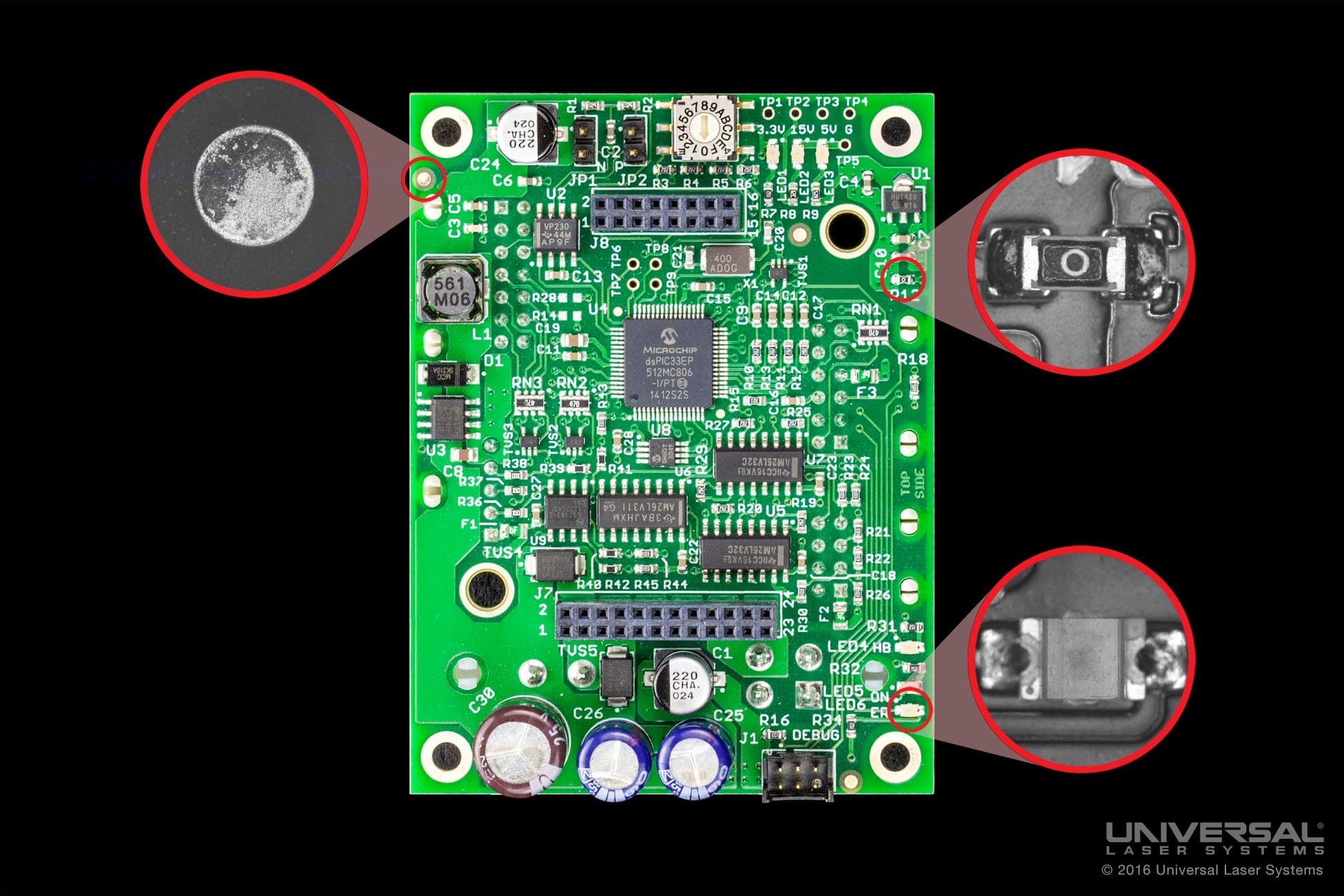

Además del conjunto de marcas de registro estándares, el UCR puede utilizar prácticamente cualquier detalle de la pieza como un punto de registro. Por ejemplo, si el proceso se va a realizar sobre una placa de circuito impreso, entonces cualquier detalle en esa placa se podrá usar como un punto de registro: el centro del orificio de un tornillo, un condensador pequeño, o un agujero o línea conductora.

Modos de registro manual y automático

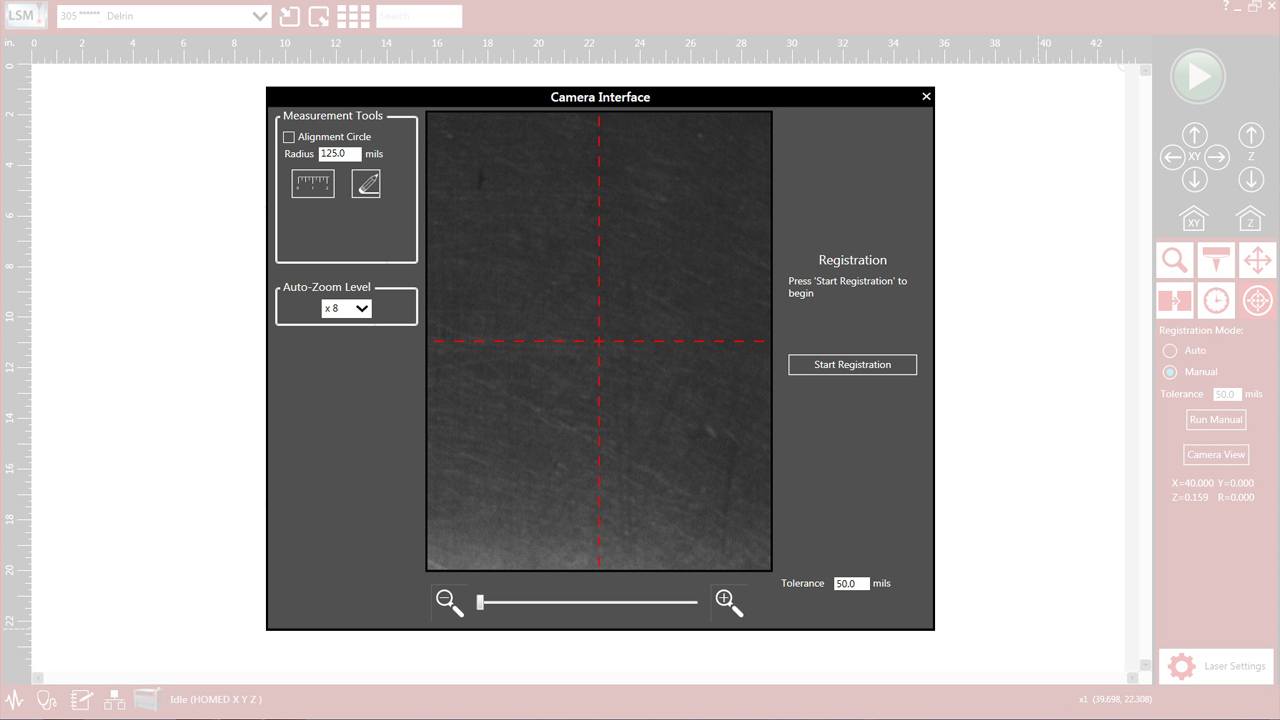

El UCR cuenta con un modo manual y uno automático para alinear los archivos de diseño a los materiales. El método manual es útil para procesar un número relativamente pequeño de piezas. En este modo, el usuario selecciona la ubicación de todas las marcas de registro como se ven a través de la cámara. Cuando se adquieren todas las ubicaciones, el proceso puede continuar normalmente.

En el modo automático, el usuario simplemente selecciona la ubicación central de cada marca de registro mediante el software interactivo para entrenar al sistema láser sobre cada marca de registro. Así, el UCR capturará una imagen de las marcas y las almacenará para usarlas posteriormente. Cada vez que una nueva instancia se coloque en la máquina (utilizada como un cortador láser, grabador láser, marcador láser o una combinación de ellos), el UCR recupera las imágenes automáticamente y las ubica usando la cámara integrada. El modo automático es útil en la producción masiva, en donde varias piezas se deben producir al mismo tiempo.

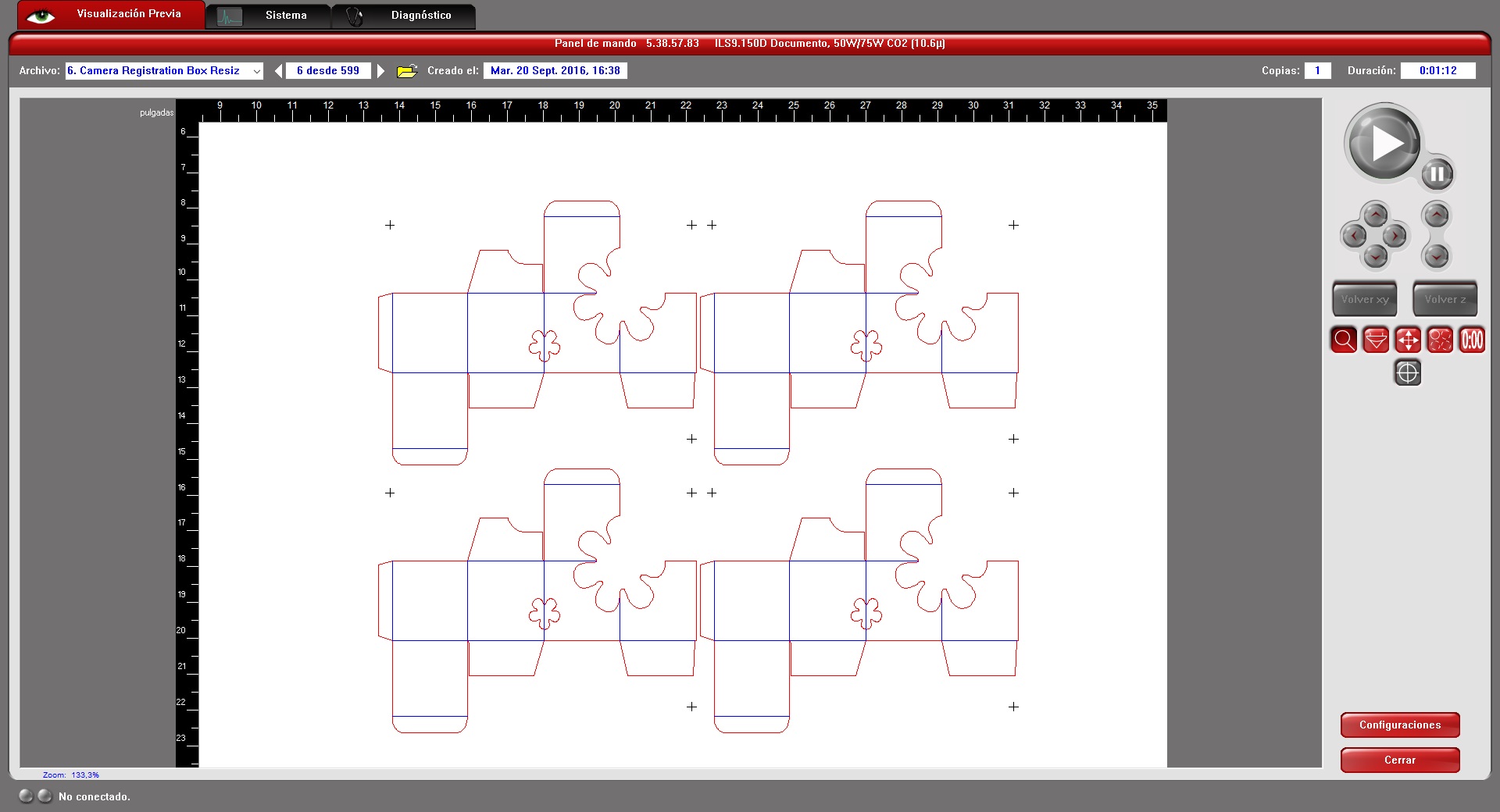

Duplicado de procesos

En muchas ocasiones, varias piezas de un mismo material necesitarán que el UCR las compense. En esos casos, se puede usar la función de duplicado dentro del Panel universal control o del Administrador del sistema láser para repetir el proceso de registro en todo el conjunto de piezas. Esto alineará perfectamente el archivo de diseño de cada pieza, lo que genera un procesamiento en una calidad extremadamente alta para cada caso.

Intuitiva interfaz de usuario

El Registro de cámara es una herramienta potente y flexible, pero aun es fácil de usar. Un flujo de trabajo típico tiene un patrón básico:

- Se crea un archivo de diseño junto con las marcas de registro. Estos son puntos que coinciden con los detalles en el material prefabricado. Estos detalles pueden ser cualquier rasgo que la cámara integrada pueda reconocer fácilmente.

- El material se inserta en el sistema láser.

- El sistema láser usa la cámara para encontrar todas las marcas de registro en el material.

- El sistema láser calcula el desplazamiento, rotación, escala, sesgado y perspectiva correctos del material del usuario.

- Las trayectorias de corte o marcado se corrigen para adaptarse al material, que posteriormente es procesado.