Unidades de filtrado de aire

El procesamiento de materiales mediante láser produce un subproducto consistente en partículas (humo) y compuestos orgánicos volátiles o COV (vapores), los que deben ser eliminados del área de procesamiento de materiales de un sistema láser y manipularse de forma segura y apropiada. Es una práctica recomendada filtrar los subproductos del flujo de aire de escape antes de descargarlos hacia el exterior cuando sea posible. ULS proporciona una línea de soluciones de filtrado de aire adecuada a cada sistema láser. Estas soluciones de filtrado de aire contienen una tecnología patentada para mejorar el desempeño y la seguridad. Las soluciones de filtrado de aire ULS proporcionan los siguientes beneficios para el usuario:

- Mayor seguridad

El innovador conjunto de sensores patentado monitorea el rendimiento del filtrado en todas sus etapas, y protege al usuario y al ambiente como no lo hace otro fabricante. - Mejor retorno de la inversión

El uso extremadamente eficiente del medio de filtrado desechable disminuye el costo de operación en comparación con otras soluciones menos sofisticadas. - Experiencia de usuario enriquecida

Operación extremadamente silenciosa, facilidad de uso líder en el sector e integración con el ecosistema de productos ULS. - Menores requisitos de instalaciones

Reduce o elimina la necesidad de costosos proyectos de infraestructura para añadir equipos de escape o actualizar los existentes. - Alta fiabilidad y posibilidad de mantenimiento

Componentes robustos y reemplazo de filtros ergonómico y sin herramientas.

Cómo funcionan las unidades de filtrado de aire

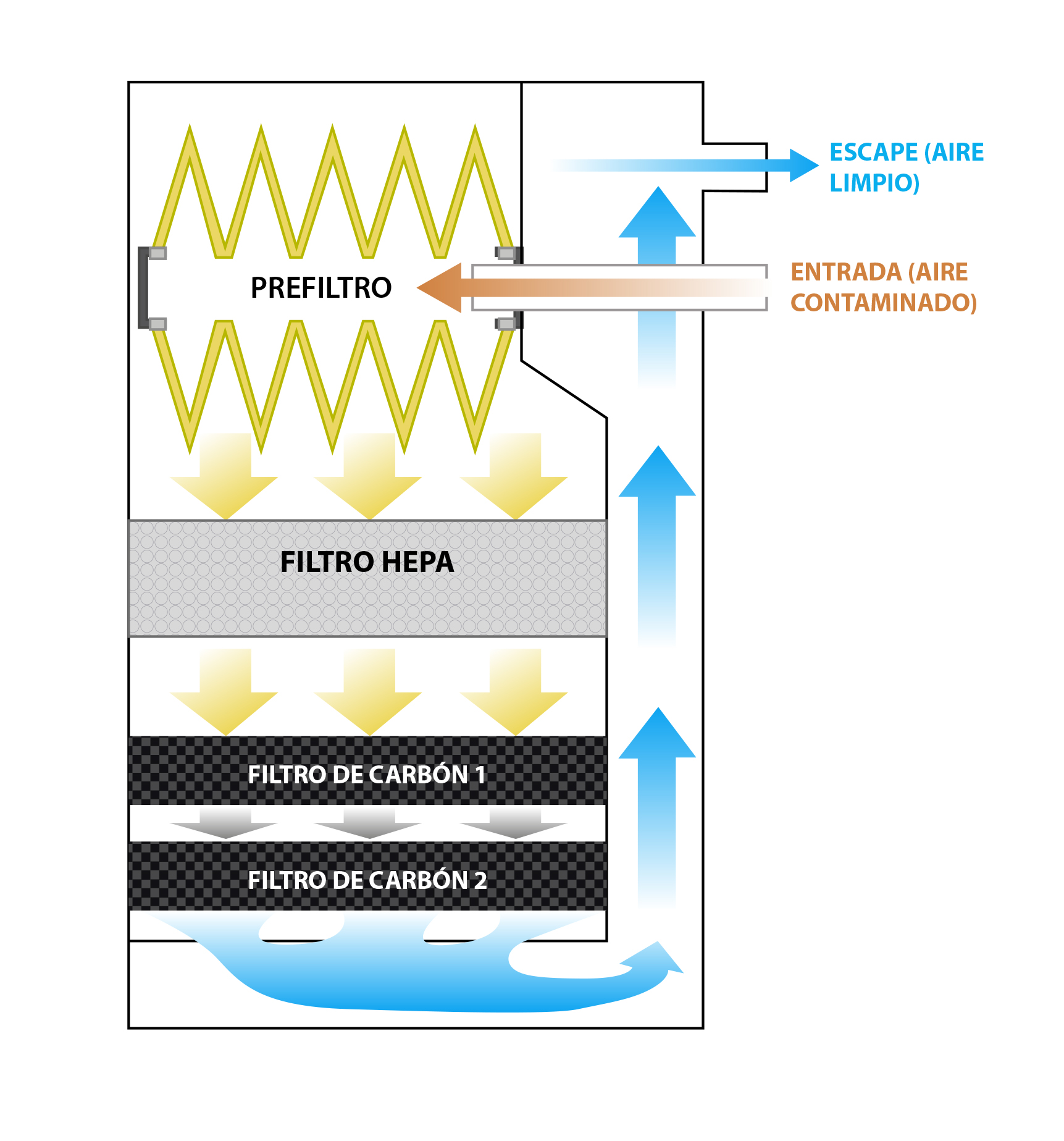

La familia ULS de sistemas de filtrado de aire sacan el aire contaminado del sistema láser y filtran los subproductos (partículas y vapores) que se producen al procesar materiales con un láser.

Tanto el UAC 2000 como el UAC 4000 usan un sistema de filtrado de cuatro etapas (prefiltro, filtro HEPA y doble filtro de carbón) para remover efectivamente estos subproductos del aire de escape. Los sensores monitorean todas las etapas y alertan al usuario cuando es necesario reemplazar los medios de filtrado. La etapa de filtro de carbón doble especial aumenta la vida útil de los filtros de carbón permitiendo que el carbón activado se consuma completamente. Los sopladores de velocidad variable mantienen una tasa de flujo de aire constante a medida que se consumen los filtros de partículas. El UAC 2000 y el UAC 4000 se comunican con los sistemas láser ULS para apagarse y encenderse de acuerdo al procesamiento de materiales y para reportar el estado de los filtros. Un monitor de monóxido de carbono integrado alerta al usuario sobre niveles de CO peligrosos en el ambiente.

Mayor seguridad

Un conjunto completo de sensores monitorea cada etapa del proceso de filtrado, al igual que el flujo de aire y el ambiente circundante. Esto se hace para garantizar que el sistema de filtrado está funcionando debidamente para mantener un ambiente de operación seguro para el procesamiento de materiales mediante láser.

Filtrado de partículas y sensores de flujo de aire

Los sensores de presión monitorean las diferencias de presión en cada uno de los filtros de partículas, y monitorean efectivamente el rendimiento al medir el aumento de la contrapresión a medida que se consume cada filtro. Un sensor de flujo de aire trabaja en combinación con estos sensores de contrapresión para aumentar el flujo de aire cuando la contrapresión aumenta, manteniendo así el flujo de aire en un nivel mínimo seguro. Si una etapa del filtro de aire se bloquea por algún motivo, el sensor de flujo de aire puede detectar que hay una reducción por debajo del límite mínimo y detener el procesamiento mediante láser. En conjunto, estos sensores garantizan un ambiente de trabajo seguro, manteniendo suficiente flujo de escape.

Sensores de filtrado de vapores

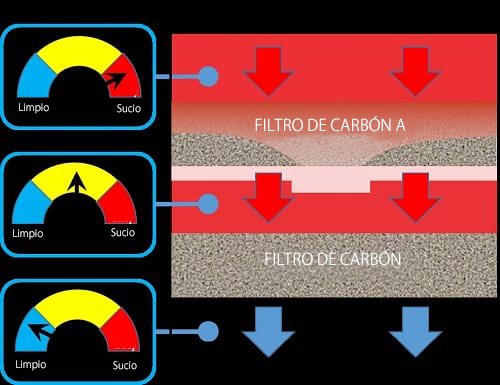

Las etapas de filtrado con carbón no se pueden monitorear con sensores de presión porque la contrapresión no aumenta con el proceso de adsorción por el cual el carbón captura los VOC (vapores). Esto hace difícil monitorear el estado de las etapas de filtrado con carbón. Algunos fabricantes de sistemas de filtrado no intentan monitorear las etapas de filtrado con carbón, dejando que sea el usuario quien determine cuando se ha consumido el filtro de carbón. A los usuarios se les instruye que cambien los filtros de carbón cuando detecten olores en el ambiente. Este enfoque es muy subjetivo, y por lo tanto, es un método inseguro.

Hay sensores de VOC disponibles, y otros fabricantes ponen uno de estos luego de la etapa de filtrado con carbón para que funcione como monitor, pero esta solución tiene un problema grave. Estos sensores reaccionan a la presencia de una amplia gama de vapores, pero no pueden distinguir entre los diferentes compuestos y reaccionan de forma diferente ante diferentes compuestos. Por lo tanto, no pueden ser calibrados para medir los niveles reales de la amplia variedad de VOC producidos durante el procesamiento de materiales mediante láser.

ULS ha desarrollado un nuevo y exclusivo método para monitorear las etapas de filtrado con carbón, que aborda todos los problemas descritos anteriormente. La etapa de filtro de carbón doble patentada usa dos filtros con tres sensores VOC: uno instalado antes del primer filtro de carbón, otro entre el primero y el segundo, y uno luego del segundo. El sensor del medio puede detectar el paso de vapores en la primera etapa de carbón. El sensor del medio puede compararse con el primer sensor para medir la efectividad de la primera etapa de carbón. Cuando el primer sensor y el sensor del medio tienen igual nivel de vapores, la primera etapa está completamente consumida. El sensor de la última etapa asegura que el filtro de la segunda etapa continúe evitando que los vapores pasen al ambiente circundante incluso luego de que escapen de la primera etapa de carbón.

Al contrario de otras soluciones, esta disposición con tres sensores alrededor de etapas duales de carbón puede monitorear la efectividad del filtrado, a la vez que protege el ambiente circundante de vapores, aumentando aún más la seguridad del procesamiento de materiales mediante láser.

Monitoreo del ambiente

Las soluciones de filtrado de aire UAC tienen incorporado un sensor de monóxido de carbono para monitorear el entorno circundante. Este sensor activa una alarma sonora para advertir al usuario si los niveles de monóxido de carbono del ambiente circundante alcanzan niveles inseguros, deteniendo el procesamiento de materiales mediante láser por medio del enlace de comunicaciones con el sistema láser. Esto evita que se siga produciendo monóxido de carbono hasta que el nivel baje de los límites peligrosos, garantizando así la seguridad del operador.

Un mejor retorno de la inversión

Los sistemas de filtrado de aire ULS están diseñados con etapas de filtrado de alta capacidad para el procesamiento de materiales mediante láser de grandes volúmenes. El reemplazo de los medios de filtrado de alta capacidad puede ser costoso, por lo que una consideración importante del diseño es usarlos tan efectiva y eficientemente como sea posible. Los sistemas de filtrado de aire ULS abordan este problema de dos formas clave, lo que proporciona un mejor retorno de la inversión en el tiempo.

Filtrado de partículas

El filtrado de partículas es un proceso de barrera mecánica, que las captura pasando el aire contaminado a través de un medio de barrera poroso. Los poros tienen el tamaño adecuado para evitar que partículas mayores los atraviesen. Los filtros de partículas se consumen completamente cuando la mayoría de los poros están bloqueados por las partículas, y el aire contaminado ya no puede atravesar el medio.

Por lo general se emplean medios de filtros HEPA en la segunda etapa del proceso de filtrado de partículas para capturar las partículas muy finas, menores a 0,3 µm. Este tipo de medio tiene una estructura extremadamente fina que puede ser contaminada fácilmente con partículas más grandes. Los prefiltros se usan generalmente para capturar las partículas más grandes y extender la vida útil del filtro HEPA tanto como sea posible. Los prefiltros de alta capacidad usados en los sistemas de filtrado UAC son relativamente económicos y se fabrican como bolsas plegadas que tienen una superficie generosa para capturar eficientemente las partículas grandes. El uso de estos prefiltros ayuda a extender la vida útil del filtro HEPA, mejorando la efectividad en los costos del subsistema de filtrado de partículas.

Filtrado de vapores

El medio de filtrado de carbón, que se usa en la etapa de filtrado de vapores, es el más costoso que tienen las soluciones de filtrado típicas de este segmento del mercado. Los medios de filtrado de carbón no capturan los vapores usando un proceso de barrera, por el contrario, usan un proceso de filtrado de volumen llamado adsorción, en el cual los VOC deben ser expuestos al medio de carbón durante un periodo de tiempo para que este los adsorba. Generalmente, se usa una cama de carbón con un área de superficie grande y un espesor determinado para desacelerar el aire contaminado y lograr cierto tiempo de retención de los VOC en el medio de carbón, para que la adsorción sea efectiva. La adsorción comienza en el borde delantero de la cama de carbón, y a medida que el medio de carbón en el borde delantero de la cama captura los VOC, este carbón se satura y ya no puede capturar más VOC. A medida que continúa el proceso, el carbón más interno en la cama comienza a adsorber los VOC. El consumo de carbón continúa, desde el borde delantero hasta el posterior de la cama. Desafortunadamente, debido a las variaciones en el flujo de aire que atraviesa la cama de carbón y a las variaciones en la efectividad del medio de carbón mismo, el carbón no se consume uniformemente de arriba a abajo de la cama. Típicamente hay un paso de vapores en alguna porción de la cama antes del consumo completo del medio de carbón. En las pruebas realizadas por los científicos de ULS, se descubrió que hasta 1/3 del carbón de una cama de filtrado de carbón típica no se ha consumido completamente cuando ya ocurre un escape.

Cuando ocurre un escape en una solución de filtrado de carbón de una sola etapa, que se encuentra típicamente en los productos de otros fabricantes, los vapores comienzan a pasar al ambiente circundante. Generalmente se instruye al usuario para que reemplace el carbón en este punto, aunque aún queda sin consumir completamente una porción significativa del carbón. La etapa de filtro de carbón doble con la que cuentan los sistemas de filtrado de aire ULS aborda este problema colocando una segunda cama de carbón luego de la primera, lo que permite que el medio de carbón de la primera cama sea consumido completamente, mientras que la segunda cama evita que los vapores salgan al entorno circundante. Adicionalmente, el esquema especial de sensores, que se describe en sección anterior, permite que el sistema mida el consumo de la primera etapa para determinar de forma fiable cuando se ha consumido completamente.

Otro beneficio del diseño doble de esta etapa de carbón es el uso del mismo factor de forma para las dos etapas de carbón. Esto permite al usuario cambiar la segunda etapa del filtro parcialmente consumida al lugar de la primera etapa, y colocar una nueva etapa de filtrado en la posición de la segunda, para consumir completamente el carbón que antes estaba en la segunda etapa. Mediante el uso de esta exclusiva tecnología, el usuario puede tener la confianza, al reemplazar los filtros de carbón de una unidad de filtrado de aire ULS, de que los medios serán completamente consumidos y que con el tiempo, se maximiza el retorno de la inversión que ha realizado el usuario en medios de carbón.

Experiencia de usuario enriquecida

Como parte del ecosistema de componentes modulares que permiten a ULS proporcionar soluciones a la medida para el procesamiento de materiales mediante láser, las unidades de filtrado de aire ULS están diseñadas para comunicarse con los sistemas láser ULS. Esto permite al sistema láser encender y apagar el filtrado de acuerdo con el procesamiento mediante láser, reduciendo así la carga, el desgaste y el deterioro de la unidad de filtrado en el tiempo. El enlace de comunicaciones también permite una experiencia de usuario más rica, comunicando el estado de todos los aspectos del sistema de filtrado al sistema láser. Esta información se puede mostrar directamente en la interfaz de usuario del software que opera el sistema láser. Se muestran mensajes de advertencia cuando los filtros están llegando al final de su vida útil, permitiendo que los usuarios tengan tiempo de pedir los filtros de reemplazo. También se muestran advertencias y el procesamiento de materiales mediante láser se detiene si no se puede mantener un ambiente de operación seguro por cualquier razón, como: falta de flujo de aire debido a un bloqueo del sistema de filtrado, un filtro que ha terminado su vida útil o niveles elevados de monóxido de carbono en el ambiente circundante.

La experiencia del usuario también se mejora mediante una disminución de ruido, líder en el sector. Se necesitan sopladores de alto rendimiento para proporcionar el flujo de aire adecuado para remover y filtrar efectivamente los subproductos del procesamiento de materiales mediante láser. Los altos niveles de ruido son una queja común en los otros sistemas de filtrado disponibles en el mercado. Los ingenieros de ULS han tenido mucho cuidado para controlar el ruido al diseñar los productos de filtrado de aire ULS, lo que resulta en una solución extremadamente silenciosa que puede ser colocada al lado del sistema láser sin efectos notables en el nivel de ruido ambiente.

Menores requisitos de instalación

Cuando un usuario considera adoptar la tecnología de procesamiento de materiales mediante láser, por lo general debe realizar una inspección del sitio para asegurarse de que su instalación está equipada adecuadamente para el procesamiento de materiales mediante láser. Uno de los impactos más costosos es la instalación de un escape correctamente configurado. Se deben emplear contratistas para instalar un extractor del tamaño adecuado en el exterior de la instalación y disponer los ductos necesarios hasta el sistema láser. El sistema de filtrado de aire ULS puede reemplazar la necesidad de un escape externo en un área de trabajo adecuadamente ventilada, reduciendo así el impacto en las instalaciones y en el costo total de propiedad.

Alta fiabilidad y capacidad de mantenimiento

Los sistemas de filtrado ULS tienen varias ventajas de diseño que ofrecen mejor capacidad de mantenimiento y fiabilidad.

Reemplazo de filtros

El reemplazo de filtros se realiza en la parte frontal del sistema de filtrado ULS, mediante cómodas puertas. Todas las etapas de filtrado se sostienen contra los sellos usando mecanismos de liberación manuales, por lo que no se necesitan herramientas. Todas las etapas de filtrado están diseñadas para ser reemplazadas por un solo operario. El medio más pesado, el filtro de carbón, pesa un poco menos de 11 kilos (25 lb), al contrario de las etapas de filtrado de otros fabricantes que pueden pesar más de 27 kilos (60 lb). Esto ilustra otra ventaja del diseño dual de la etapa de carbón, que divide el carbón en dos camas, reduciendo así el peso de cada filtro, a la vez que proporciona la capacidad de filtrado efectiva de las dos etapas combinadas.

Limpieza

Las partículas grandes son el mayor subproducto de muchas aplicaciones de procesamiento de materiales mediante láser y también son el componente del flujo de subproductos que obliga a la mayoría de las labores de limpieza rutinarias para cuidar y mantener un sistema de filtrado. La mayoría de estas partículas grandes son capturadas por la etapa de prefiltrado. Debido a esto, se ha diseñado cuidadosamente la etapa de prefiltrado de los sistemas de filtrado ULS, para que la limpieza sea lo más cómoda posible para el usuario. Los prefiltros están conectados a una caja que puede removerse fácilmente del sistema, lo que ayuda a la limpieza mientras se instala el medio de prefiltrado de reemplazo. Todas las partículas pesadas se capturan en la caja removible, para que las partes restantes del sistema de filtrado de aire permanezcan relativamente limpias. Esto reduce el trabajo necesario para dar mantenimiento al sistema en general.

Sopladores

Una forma común de ahorrar en costos que algunas de las soluciones que hay en el mercado emplean es usar sopladores con escobillas, que requieren el reemplazo de las escobillas de conmutación eléctricas luego de ciertas horas de servicio. Esto por lo general requiere un desarmado extenso. En contraste, los sistemas de filtrado de aire ULS usan sopladores sin escobillas de alta fiabilidad, para una operación prolongada libre de mantenimiento.