Caméra de détection Universal

L'option Caméra de détection Universal (UCR) présente une caméra qui localise et détermine les positions exactes des marques de repérage sur les matières à l'intérieur du système laser. Le logiciel ajuste le chemin de découpe prédéfini aux besoins de la matière. Un utilisateur de système laser place la matière proche de la position correcte dans le système laser, et l'UCR effectue automatiquement les ajustements du chemin de découpe pour ajuster la matière à son emplacement.

- Précision exceptionnelle de traitement

La Caméra de détection Universal peut augmenter considérablement la précision et la répétabilité des procédés sans dispositif complexe requis. - Meilleure productivité

Outils intégrés pour prendre en charge les deux traitements à cycle unique, et les capacités d'automatisation pour une fabrication à plus grand volume. - Interface utilisateur intuitive

Le processus de configuration et de fonctionnement de la caméra de détection est simple, intuitif et ne nécessite qu'une formation minime.

Précision exceptionnelle de traitement

De nombreuses tâches de traitement des matières par laser nécessitent un alignement avec les caractéristiques sur la matière. Il y a plusieurs exemples qui illustrent ceci, par exemple une découpe d'impression où le système laser est utilisé pour découper une caractéristique sur la matière après qu'elle est passée par un processus d'impression. Dans ces types d'application, les utilisateurs optent souvent pour la construction de dispositifs mécaniques pour maintenir le composant ou la matière dans un emplacement spécifique et aligner le traitement au laser sur ce dispositif.

Les solutions de dispositifs mécaniques sont appropriées pour certaines applications visuelles mais présentent plusieurs inconvénients. Elles peuvent être longues et leur création coûteuse. Aligner le procédé sur le dispositif, régler la mise au point appropriée, permettre une ventilation adéquate pour l'extraction du sous-produit, et garantir que le dispositif n'interfère pas avec les composants mobiles des systèmes laser peuvent toutes être des tâches sujettes aux erreurs. En outre, si le processus doit se répéter ultérieurement, les dispositifs doivent être conservés et l'opérateur doit effectuer la procédure de configuration à chaque fois.

La Caméra de détection Universal (UCR) réduit la nécessité des dispositifs mécaniques tout en fournissant simultanément une plus grande précision et répétabilité. Disponible sur les plates-formes ILS et XLS, UCR utilise une caméra haute résolution à l'intérieur du chariot système pour identifier visuellement les caractéristiques sur la partie à traiter correspondant aux marques de repérage à l'intérieur du fichier de conception. Ces informations sont utilisées pour aligner le fichier de conception sur la matière.

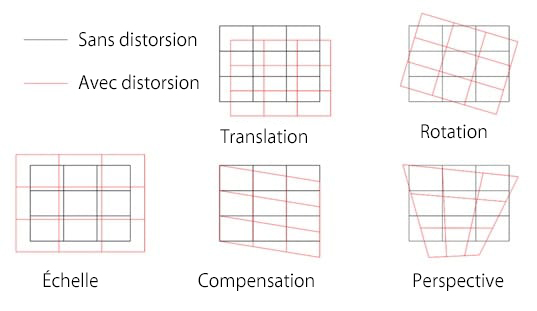

UCR permet de compenser tout un ensemble de processus préliminaires et de déformations de matières qui peuvent se produire pendant les procédés de fabrication qui précèdent la modification de la matière au laser. Plus précisément, UCR peut ajuster les éléments suivants pour garantir un repérage presque parfait entre la géométrie de la matière et le traitement au laser :

- Translation

Transfert du fichier de conception sur le plan X-Y. Ceci est l'ajustement le plus courant lorsque la matière est placée manuellement dans le système. Cette fonction peut être réalisée à l'aide d'une marque de repérage unique. - Rotation

Rotation du fichier de conception sur le plan X-Y. La rotation nécessite au moins deux marques de repérage sur la matière et est souvent nécessaire lorsque des matières sont placées manuellement dans le système. Ceci est un mécanisme de compensation essentiel car même quelques degrés de mauvais alignement de la rotation peuvent causer de graves problèmes de traitement. - Échelle

Modification de la taille du fichier de conception correspondant à la matière. Derrière la translation et la rotation, l'échelle peut contribuer grandement à un mauvais alignement. Des matières telles que le papier, les films minces et les tissus s'étirent souvent lorsqu'elles sont manipulées et changent également de taille avec la température et l'humidité. Si elles ne sont pas corrigées, elles peuvent causer des mauvais alignements qui peuvent être facilement observés à l'œil nu. Pour ajuster l'échelle, au moins deux marques de repérage sont nécessaires. - Asymétrie

Ajustement de l'angle entre les axes X et Y. L'asymétrie est bien plus subtile que toutes les déformations précédentes. Toutefois, et pour une précision et une qualité supérieures, elle doit être prise en compte. Les procédés à rouleaux tels que l'impression offset peuvent causer des déformations par cisaillement si les rouleaux ne sont pas parfaitement uniformes en diamètre ou si la matière entrante est étirée sur un côté par rapport à un autre. UCR requiert au moins trois points de repérage pour effectuer la correction de l'asymétrie. - Perspective

Un ajustement sur le point de vue 3D du fichier de conception. L'ajustement de la perspective est nécessaire pour les applications de plus haute précision. Bien que moins courants, plusieurs procédés de fabrication peuvent générer des déformations de style perspective sur la matière et, si ces déformations ne sont pas correctement prises en compte, le résultat risque de ne pas répondre aux caractéristiques techniques de tolérance strictes.

- Translation

Meilleure productivité

Types de marque de repérage flexibles

L'UCR permet de sélectionner tout un ensemble de marques de repérage standard telles que des réticules et des cercles. Lorsqu'un fichier de conception est créé avec ces types de marque, le système peut les identifier automatiquement sur la matière, conduisant ainsi à une haute productivité et flexibilité.

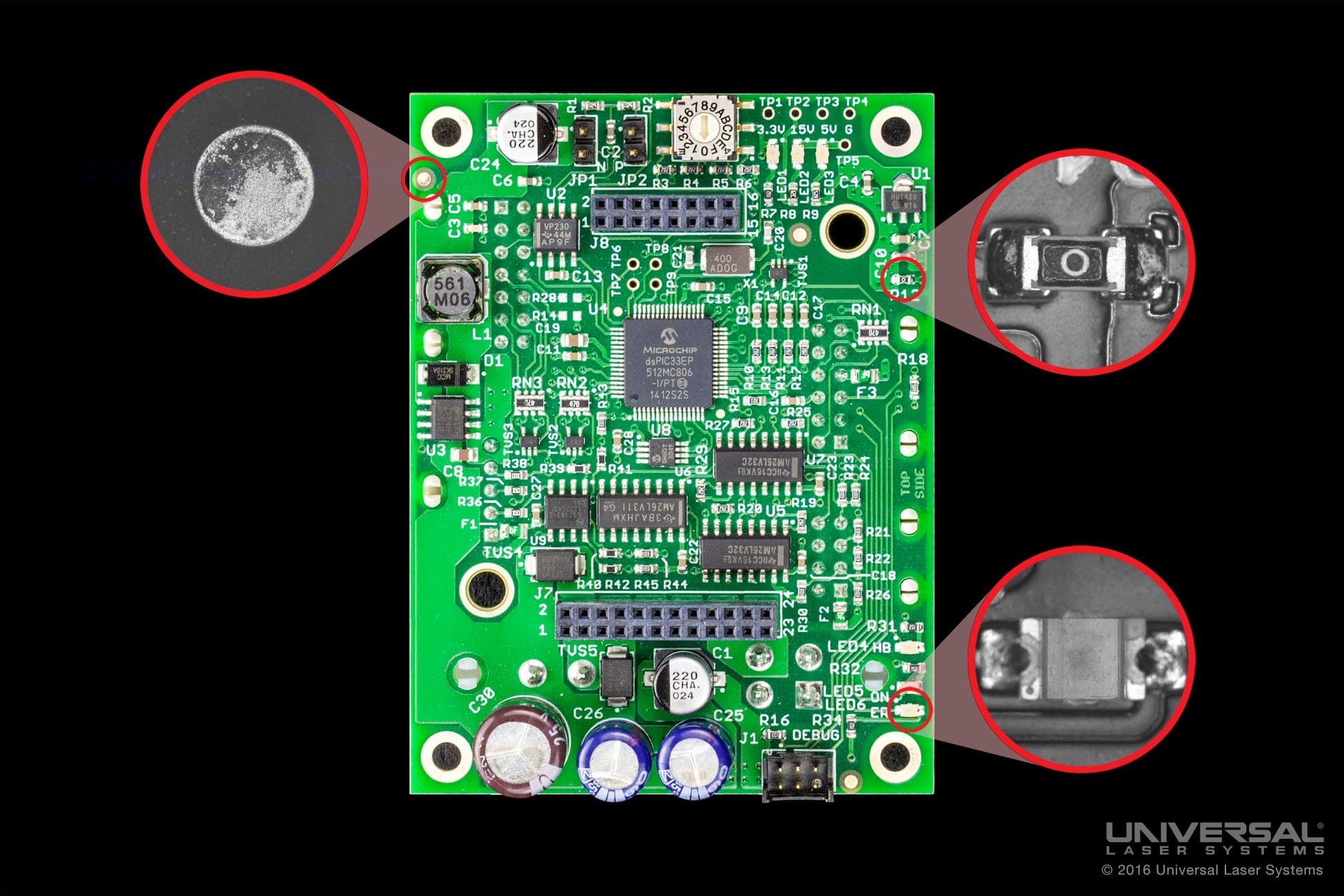

Outre l'ensemble de marques de repérage standard, UCR peut utiliser pratiquement toute caractéristique sur le composant comme point de repérage. Si un procédé doit être effectué, par exemple, sur une carte de circuit imprimé, toute caractéristique sur cette carte peut être utilisée comme point de repérage : le centre d'un trou de vis, un petit condensateur, un trou d'interconnexion ou une trace conductrice.

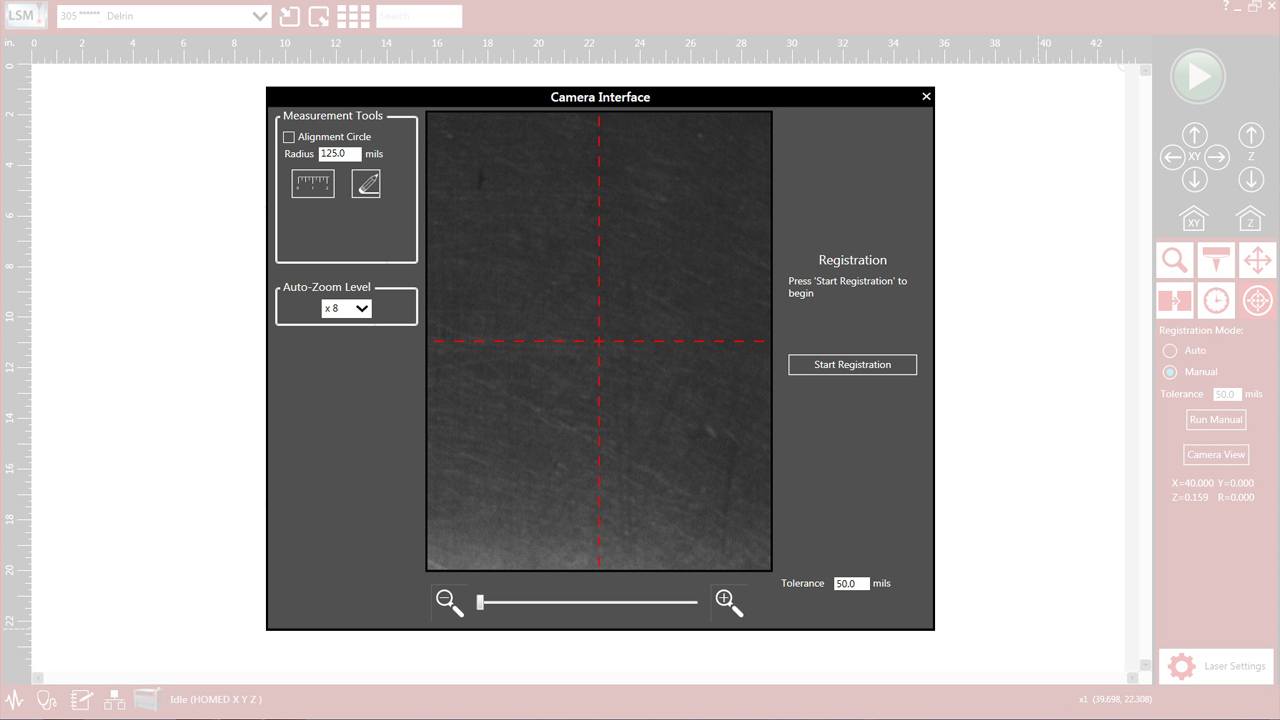

Modes de repérage manuel et automatique

UCR contient des modes manuel et automatique pour aligner les fichiers de conception sur les matières. La méthode manuelle est utile pour traiter un nombre de composants relativement petit. Dans ce mode, l'utilisateur sélectionne l'emplacement de chaque marque de repérage telle que la caméra les perçoit. Une fois tous les emplacements obtenus, le procédé peut se poursuivre normalement.

En mode automatique, l'utilisateur sélectionne simplement l'emplacement central de chaque marque de repérage via le logiciel interactif pour indique au système laser chaque marque de repérage. L'UCR capture ensuite une image de ces marques et les stocke pour une utilisation ultérieure. Chaque fois qu'une nouvelle instance est placée dans la machine (utilisée comme découpeuse laser, graveuse laser, marqueuse laser, ou une combinaison de celles-ci), l'UCR rappelle automatiquement les images et les localise en utilisant la caméra embarquée. Le mode automatique est utile dans la production en série où plusieurs composants doivent être produits simultanément.

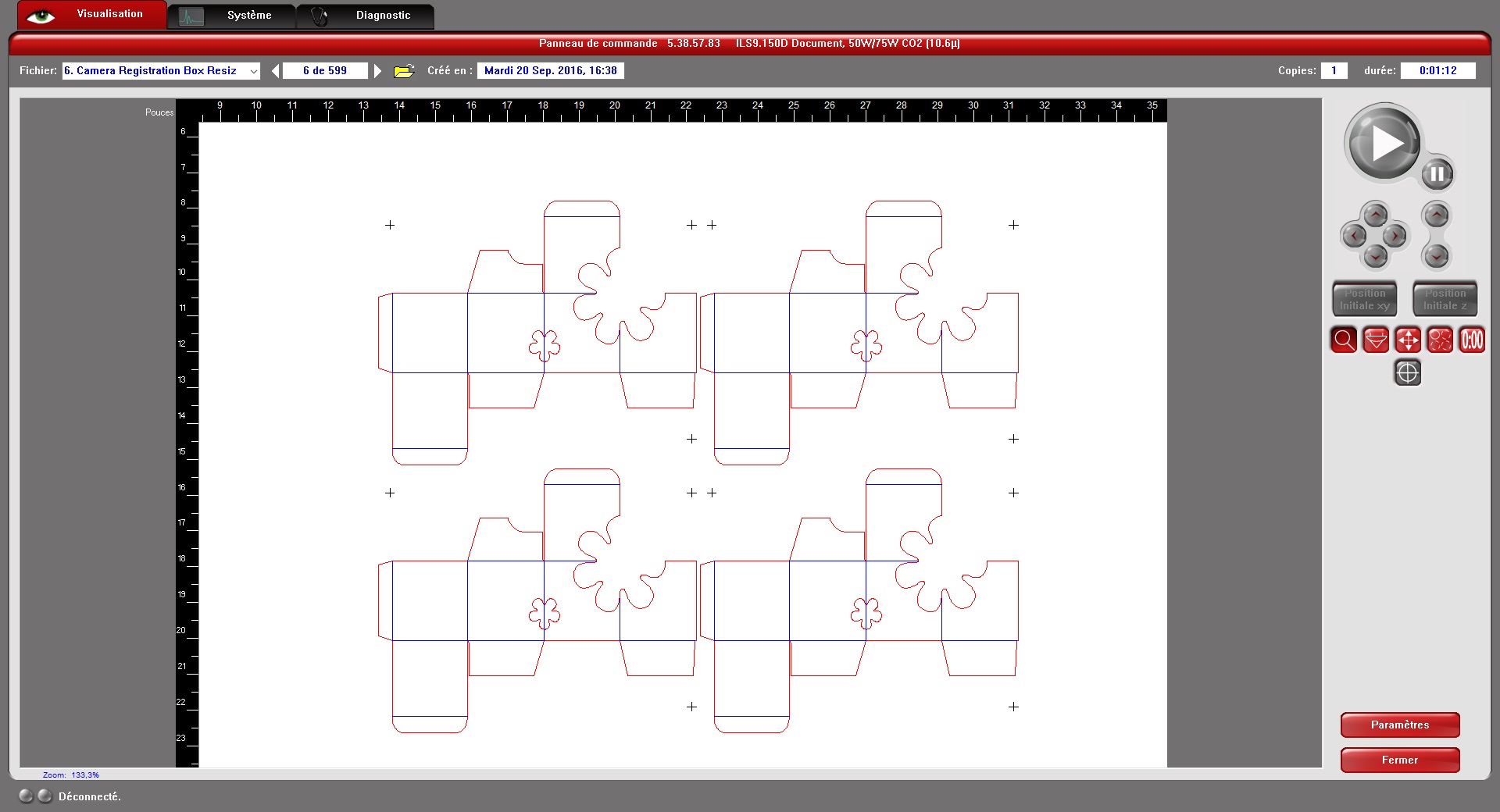

Duplication du traitement

Il arrive que plusieurs composants figurent sur une matière unique, chacune nécessitant une correction par l'UCR. Dans ces cas précis, la fonction de duplication dans le Panneau de Contrôle Universal ou Laser System Manager peut être utilisée pour répéter le processus de repérage dans tout un éventail de composants. Ceci alignera parfaitement le fichier de conception de chaque composant, créant un traitement de grande qualité dans chaque cas.

Interface utilisateur intuitive

La caméra de détection est un outil puissant et flexible, mais reste facile à utiliser. Un processus type suit un schéma basique :

- Le fichier de conception est créé avec les marques de repérage. Ce sont les points qui correspondent aux caractéristiques sur la matière préfabriquée. Celles-ci peuvent être toutes les caractéristiques sur la matière, qui sont facilement identifiables par la caméra embarquée.

- La matière est insérée dans le système laser.

- Le système laser utilise la caméra pour trouver toutes les marques de repérage sur la matière.

- Le système laser calcul le déplacement, la rotation, l'échelle, l'asymétrie et la perspective applicables de la matière de l'utilisateur.

- Les chemins de découpe ou de marquage sont corrigés en fonction de la matière et celle-ci est traitée.