Sources laser ULS

Le marché sur lequel est présent Universal Laser Systems compte aujourd’hui trois principaux types de lasers CO2. Noyau métallique, cavité en céramique et tube en verre. Au sein de chaque catégorie laser, différentes technologies sont utilisées pour commander et alimenter ces sources laser.

Évolution des lasers

Les lasers à cavité en céramique ont été développés dans les années 1970 pour des applications commerciales comme des lasers à gaz ioniques refroidis par eau. Les lasers à cavité en verre utilisent des techniques de construction par soufflage de verre pour créer des sources laser peu coûteuses. La technologie laser au métal, quant à elle, trouve son origine dans des développements militaires sous contrats du Département de la défense pour les applications les plus critiques et exigeantes. Ces programmes militaires se sont terminés à la fin des années 1980. Le développement des lasers à cavité en métal s’est toutefois poursuivi afin de pouvoir proposer des lasers très fiables et réparables à des prix abordables pour des applications commerciales et industrielles.

Innovation du laser ULS

ULS s’est appuyé sur des décennies de savoir-faire en traitement des matières, sur de nombreuses technologies brevetées et sur des millions d’heures d’entretien sur site dans le monde entier pour concevoir une solution optimisée pour la découpe, la gravure et le marquage au laser : une source laser CO2 à cavité en métal et refroidissement par air, avec une cavité résonnante à plaques en espace libre et réplication de mode et une alimentation RF intégrée. Les technologies ainsi associées dans cette conception rendent les sources laser ULS compactes, et permettent à la fois une utilisation pulsée et à onde continue (OC). Par ailleurs, l'association d’une construction de qualité militaire et de la capacité à retraiter complètement le laser permet une maintenance illimitée de ces sources laser.

ULS produit des lasers de 10 à 500 watts de puissance de sortie à des longueurs d’onde de 10,6 µm et 9,3 µm. Toutes les sources laser ULS présentent un refroidissement par air intégré sur l’ensemble de la plage de puissance. Ces sources laser offrent au client plusieurs avantages en matière de traitement :

- Excellente qualité de découpe, gravure et marquage au laser

La capacité accrue à focaliser le faisceau laser permet d’obtenir un traitement hautement homogène. - Rendement de traitement élevé

L’utilisation plus efficace de l'énergie laser permet d’augmenter considérablement le rendement du système laser. - Nombreuses autres fonctions d’Universal possibles

Les technologies Rapid Reconfiguration™, deux sources lasers et SuperSpeed™ constituent des exemples. - Sécurité opérationnelle

L'aluminium soudé de qualité aérospatiale, les alimentations basse tension et les fonctions de sécurité intégrées réduisent les dangers. - Grande fiabilité et disponibilité

Conception des sources laser avec un programme unique d’entretien des lasers réduit considérablement les temps d'arrêt des systèmes.

- Excellente qualité de découpe, gravure et marquage au laser

Excellente qualité de découpe, gravure et marquage au laser

Les sources laser CO2 ULS offrent la qualité de traitement la plus élevée et la plus homogène parmi les sources laser à refroidissement par air sur le marché. Cela peut se mesurer en fonction de trois aspects différents d’une source laser : distribution de puissance du faisceau, variations du faisceau sur le champ de traitement et homogénéité de la puissance dans le temps.

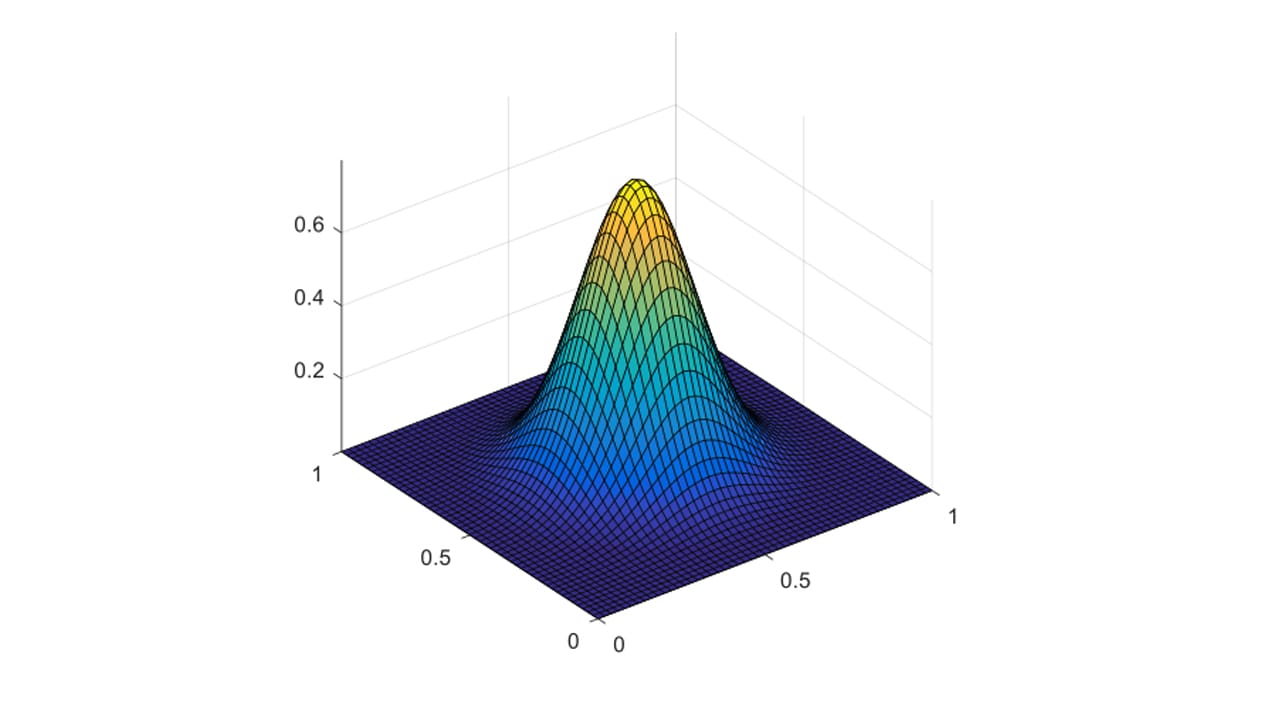

Distribution de puissance du faisceau

Les lasers ULS présentent une distribution de puissance hautement gaussienne avec un M2 de 1.1. Ce type de faisceau est particulièrement souhaitable pour le traitement des matières par laser, car il permet de focaliser l’optique pour concentrer un maximum d’énergie sur la matière avec la plus petite taille du point focale possible. Une petite taille du point focale produit des largeurs de saignée inférieures dans les découpes et une résolution supérieure pour le marquage, l’imagerie et la gravure.

Variations de faisceau sur la zone de traitement

Dans le système de positionnement de faisceau X-Y typique du style de portique utilisé par ULS et de nombreux autres fabricants, la distance entre la source laser et l’emplacement de traitement change lorsque le chariot d'administration du faisceau traverse la zone de traitement. Afin de maintenir l’homogénéité du traitement, la taille du point focale doit rester raisonnablement homogène sur l’ensemble de la zone de traitement. Contrairement aux autres fabricants, les sources laser ULS utilisent une cavité résonnante en espace libre qui renforce l’homogénéité du point de focalisation sur l’ensemble de la zone de traitement au laser. Cela signifie que le traitement des matières par laser avec des sources laser ULS présentera des caractéristiques visuelles et dimensionnelles plus homogènes à chaque emplacement de traitement dans le champ.

Homogénéité de la puissance dans le temps

Les sources laser génèrent une charge thermique importante pendant leur fonctionnement, ce qui provoque de légères modifications mécaniques sur la cavité résonnante optique et une augmentation de la température du milieu actif. Cela peut entraîner une évolution de la qualité du faisceau et de la puissance de sortie du laser. La gestion thermique du laser est essentielle pour obtenir des résultats homogènes sur une large plage thermique de fonctionnement. Par le passé, le refroidissement par eau permettait de gérer la chaleur dans les lasers CO2 de plus de 25 W. ULS a été le premier à utiliser le refroidissement par air dans les lasers CO2, et a développé de nombreuses avancées techniques qui lui ont permis de commercialiser des lasers à refroidissement par air jusqu’à 500 watts. ULS a également été l’un des premiers à comprendre les avantages des lasers à refroidissement par air dans le traitement des matières par laser. Le refroidissement par air élimine la nécessité de refroidisseurs d’eau coûteux et difficiles à entretenir, et réduit la complexité et l’encombrement d’un système de traitement des matières par laser. ULS a été le premier fabricant à fournir une gamme complète de systèmes de découpe, gravure et marquage au laser avec des sources laser à refroidissement par air.

ULS a intégré les trois principaux blocs fonctionnels d'une source laser : la cavité résonnante optique, l'alimentation et la solution de gestion thermique au sein d’un seul module compact. Par ailleurs, la conception brevetée de la cavité résonnante d’ULS utilise une configuration à réplication de mode hautement efficace pour une exploitation optimale du milieu actif. Ce niveau élevé d’intégration et d’efficacité et la construction entièrement métallique permettent le refroidissement des composants par un ou deux ventilateurs à vitesse variable très efficaces, qui gèrent les fluctuations de température indépendamment de l’utilisation du laser et des conditions ambiantes. Avec d’autres technologies laser telles que les sources laser à cavité en céramique, le refroidissement devient beaucoup plus difficile car la conductivité thermique de la céramique est nettement inférieure à celle des métaux. Cela signifie que les sources laser ULS produiront une qualité homogène de découpe, gravure et marquage au laser sur une vaste plage de conditions environnementales avec tous les avantages pratiques et économiques du refroidissement par air.

Haut rendement du traitement

La contribution des sources laser au rendement du traitement dépend principalement de la puissance disponible, de la réponse du laser et de la bonne gestion de l’énergie laser appliquée à la matière traitée.

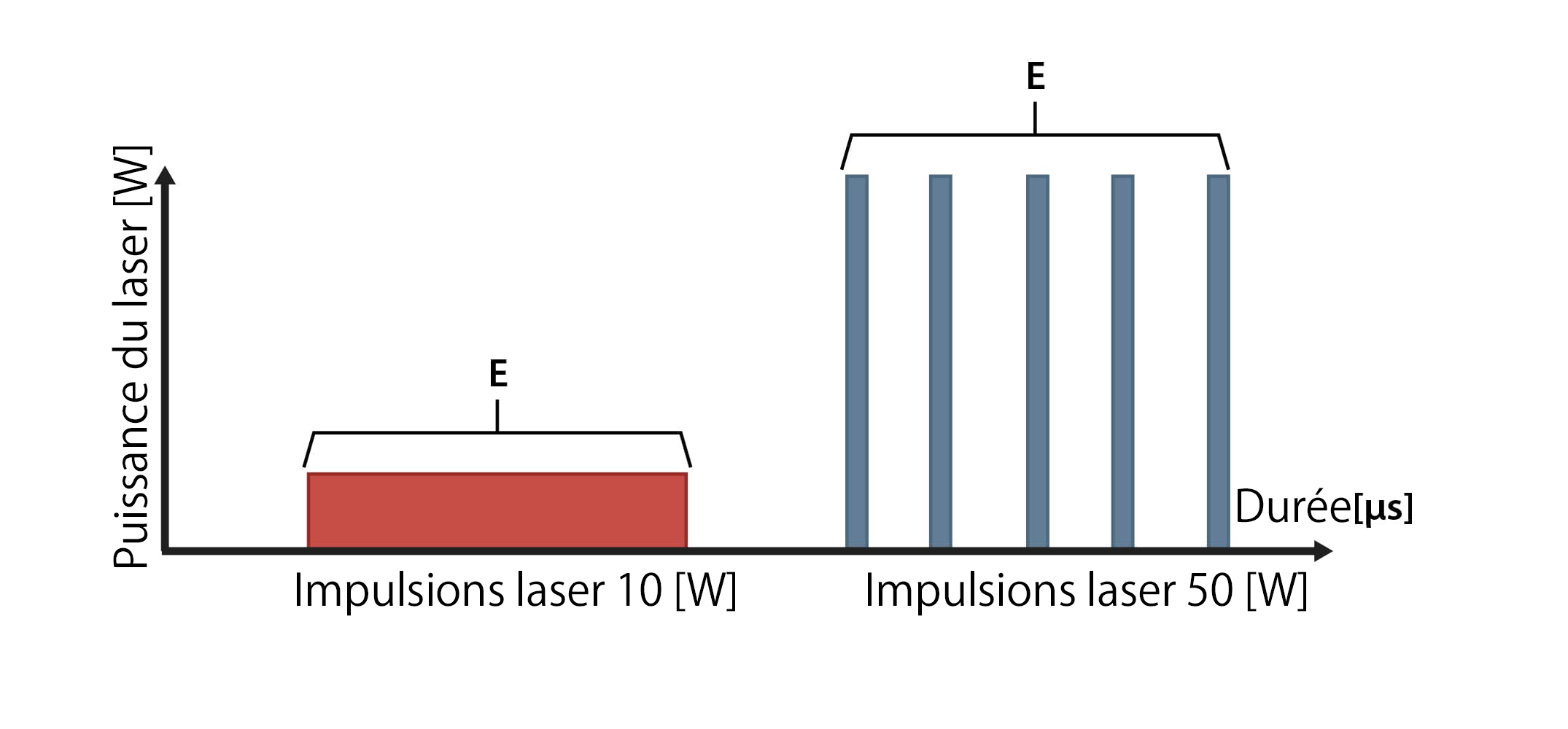

La puissance de crête disponible est un critère important pour le rendement du traitement des matières par laser. Il n’est pas toujours souhaitable de disposer de plus de puissance laser. Les résultats du traitement des matières par laser sont affectés par une combinaison complexe de nombreuses variables, dont la puissance de crête disponible, la longueur d'onde, le taux de transmission de puissance, la densité de puissance, etc. Bien qu’un laser de puissance supérieure puisse être modulé pour transmettre la même puissance moyenne qu’une source laser moins puissante, l’interaction laser-matière ne sera pas toujours identique. Par exemple, des sources laser 10 et 50 watts peuvent fournir toutes les deux 100 watts de puissance moyenne. En revanche, le laser de 50 W doit pour cela être activé 20 % et désactivé 80 % du temps. Pendant cette durée de 20 %, le laser de 50 W émet jusqu’à 50 W de puissance laser de crête, pas 10 W, comme indiqué dans l’illustration ci-dessous. L'énergie totale transmise à la matière est la même dans les deux cas, mais dans un cas, l'énergie est transmise en continu à un niveau de puissance inférieur, et dans l’autre cas, l'énergie est transmise en courtes salves à des niveaux de puissance beaucoup plus élevés. Chaque méthode de transmission d'énergie peut produire un résultat différent sur la matière, et la sélection de la source laser pour une application donnée dépend du résultat souhaité. En général, il est préférable de disposer des deux types de sources laser afin d’optimiser les interactions du laser avec une grande variété de matières.

Illustration d’impulsions de puissance moyenne identique produites par des sources laser de 10 et 50 W. Chaque rectangle représente la même quantité d’énergie pulsée « E » et se produit sur la même durée. Bien que la puissance moyenne soit la même, la puissance de crête est différente pour chaque laser, ce qui modifie la manière dont l'énergie laser affecte la matière traitée.

Illustration d’impulsions de puissance moyenne identique produites par des sources laser de 10 et 50 W. Chaque rectangle représente la même quantité d’énergie pulsée « E » et se produit sur la même durée. Bien que la puissance moyenne soit la même, la puissance de crête est différente pour chaque laser, ce qui modifie la manière dont l'énergie laser affecte la matière traitée.Par ailleurs, toutes les sources laser CO2 nécessitent peu de temps pour que leur sortie optique atteigne leur puissance nominale et redescende à une puissance de sortie zéro. La durée requise pour que le laser réalise ces transitions est nommée temps de réponse. C’est le facteur le plus crucial du rendement de traitement dans les applications d’imagerie de trame. Les lasers CO2 à cavité en métal d’ULS présentent d’excellents temps de réponse par rapport à l'ancienne technologie de laser à tube en verre. Un laser à tube en verre typique présente un temps de réponse nettement plus long qu’un modèle à cavité en métal. Cela s’explique en partie par la construction du laser et par les composants électroniques de commande. Cela réduit fortement le rendement d’imagerie sur les systèmes laser à tube en verre.

Le temps de réponse du laser est important pour optimiser le rendement du traitement des matières par laser, mais ce n’est pas le seul facteur. Ces dernières années, plusieurs fabricants de systèmes laser ont proposé des vitesses du chariot de focalisation pour le marquage de trame supérieures à 2,5 m/s (100 pouces/s). Les vitesses élevées du chariot de focalisation ont pour but d’augmenter le rendement par la force brute, mais des vitesses accrues peuvent nuire au rendement, en particulier dans les applications d’imagerie. Le chevauchement entre les passes de trame est un critère important pour l’imagerie des trames. Le niveau de chevauchement affecte la qualité des bords des images de trames et la planéité de la surface gravée. Des vitesses de traitement accrues réduisent la densité d’énergie appliquée à la matière, et réduisent donc la largeur de matière retirée, ce qui aboutit à une réduction du chevauchement entre les passes. Ce manque de chevauchement à des vitesses élevées peut nécessiter que l’utilisateur réduise l’espacement des traits (augmente les LPI, lignes par pouce) pour compenser, ce qui a pour effet de diminuer le rendement.

L'association du temps de réponse du laser et du chevauchement réduit à des vitesses supérieures nécessite une grande prudence lors de la conception d’une machine efficace de découpe, gravure et marquage au laser. Une bonne gestion de l’énergie laser est essentielle pour optimiser le rendement du traitement des matières par laser. Un système laser offrant la souplesse nécessaire pour gérer l’énergie laser de nombreuses manières permet aux utilisateurs d’optimiser le rendement pour la plus grande variété de matières et d’applications. Les sources laser ULS sont conçues pour utiliser de nombreuses technologies ULS qui permettent à l’utilisateur de gérer efficacement et de façon unique la transmission de l'énergie laser.

Permet l’utilisation de nombreuses fonctionnalités d’Universal

Les sources laser ULS sont des composantes à part entière de l’écosystème des produits et technologies, et fonctionnent de manière coordonnée avec plusieurs autres fonctionnalités uniques d‘Universal afin d’offrir la solution de traitement optimale pour chaque client.

Rapid Reconfiguration™

Tous les lasers sont alignés avec précision en usine sur un étalon de référence commun, si bien que les lasers CO2 produits par ULS sont compatibles avec pratiquement tous les systèmes de découpe, gravure et marquage au laser d’ULS. Les sources laser peuvent être ajoutées et retirées du système en quelques secondes sans outil ni formation, avec une technologie brevetée d’ULS nommée Rapid Reconfiguration™, une autre fonctionnalité qui renforce considérablement le rendement et la souplesse du traitement. De nombreuses applications de découpe, gravure et marquage au laser sont sensibles à la longueur d'onde et à la densité de l'énergie laser. Rapid Reconfiguration permet de reconfigurer facilement la longueur d'onde et l'énergie laser totale, offrant à l’utilisateur une souplesse maximale pour optimiser la configuration d’un système laser pour différents besoins de traitement de matières.

Configuration à deux sources laser

Les lasers CO2 à cavité en métal ULS, contrairement aux lasers à tube en verre ou en céramique, sont polarisés linéairement, ce qui permet aux systèmes de traitement au laser d’ULS d’utiliser plusieurs lasers à la fois sur le même système. Cela présente plusieurs avantages pour l’utilisateur : la présence de plusieurs lasers permet d’augmenter la puissance totale du système et donc le rendement du traitement à tout moment, elle rend les systèmes plus souples et permet de traiter une grande variété de matières en utilisant un ou les deux lasers en fonction des besoins spécifiques de puissance de crête et de puissance moyenne. La technologie Configuration à deux sources laser permet également d’utiliser des sources de longueurs d'onde différentes pour encore plus de souplesse de traitement. Certaines matières présentent des interactions asymétriques avec la lumière polarisée, qui peuvent être indésirables dans certains cas. L’association de deux faisceaux polarisés linéairement à 90 degrés l’un par rapport à l'autre permet d’éliminer toute asymétrie du traitement due à la polarisation afin d’obtenir une découpe, une gravure et un marquage au laser homogènes, quel que soit le sens de déplacement. La technologie Configuration à deux sources laser n'est offerte que par ULS.

Technologie SuperSpeed™

La polarisation linéaire permet également d'utiliser la technologie™">SuperSpeed™, une autre fonctionnalité unique d‘Universal qui permet de doubler et plus encore le rendement du traitement pendant la gravure et le marquage de la trame.

Intégration des systèmes et Base de données intelligente des matières

Les systèmes de laser ULS et les sources laser sont en communication permanente pour garantir simplement et en toute sécurité le fonctionnement, le traitement et la sécurité appropriés du système. Le système laser lit la puissance nominale et la longueur d'onde de chaque laser installé, ce qui permet à la base de données des matières de calculer les paramètres optimaux pour le traitement automatique. Les lasers sont également intégrés aux circuits de verrouillage du système. Lors de l’ouverture d’une porte ou d'un panneau d’accès, les lasers sont automatiquement désactivés pour garantir la sécurité de l’utilisateur et du système. Les lasers conservent également un ensemble d’informations de diagnostic qui peuvent s'avérer utiles en cas de défaillance d’une source laser nécessitant une intervention.

Sécurité opérationnelle

Les sources laser en verre et en céramique contiennent des éléments structurels fragiles qui peuvent facilement être endommagés au moindre impact. Au contraire, les lasers à cavité en métal d’ULS sont fabriqués en aluminium de qualité aéronautique soudé par robot, ce qui rend ces appareils extrêmement robustes. Ils peuvent être déplacés, installés, transportés et stockés facilement, sans redouter le moindre dommage.

Le design compact des sources laser d’ULS les rend également beaucoup plus maniables : il n’y a plus de tuyaux d’eau, de refroidisseurs, de câbles haute tension ni d’alimentations RF à gérer. L'eau et les composants électroniques sous haute tension présentent toujours un risque pour la sécurité lorsque l'un ou l'autre des circuits ne fonctionne pas correctement, par exemple en cas de fuite d'eau. Les alimentations électriques des lasers à tube en verre comportent des tensions de service supérieures à 25 000 V et sont toujours raccordées à distance à leur source d'alimentation par l'intermédiaire de câbles et connecteurs haute tension et présentent un risque de choc électrique mortel. En outre, les alimentations électriques utilisées pour les sources laser à tube en verre fonctionnent dans une plage d'intensité électrique (30 à 150 mA) qui est particulièrement dangereuse pour le cœur humain, provoquant défibrillation et décès. Cette technologie nécessite ces hautes tensions pour ioniser les gaz à l'intérieur du tube laser. Les sources laser RF telles que celles qui sont fournies par ULS sont fondamentalement différentes. Elles n’utilisent pas de hautes tensions et sont donc intrinsèquement plus sûres.

Les lasers ULS présentent également plusieurs fonctionnalités intégrées qui réduisent les risques avant tout dommage sur le système et l'établissement et toute blessure. Chaque source laser est équipée de capteurs de températures excessives et insuffisantes, conçus pour interrompre le fonctionnement lors de toute violation d’une condition, ce qui prolonge la durée de vie du laser. Les lasers sont également câblés au système de sécurité du circuit de verrouillage afin de s'arrêter lors de l’ouverture d’une porte ou d’un panneau d’accès. Cela renforce encore la sécurité du client.

Fiabilité et disponibilité élevées

Les sources laser ULS présentent un historique incroyable de durée de vie utile. Des dizaines de milliers de lasers CO2 à cavité en métal ont été fabriqués par ULS depuis 1997, et de nombreux lasers sont encore en service après une décennie d’utilisation. Par ailleurs, la construction métallique permet d’entretenir, recharger et redéployer les lasers pendant une durée indéfinie, ce qui n’est pas possible avec des sources laser en verre ou en céramique car elles sont généralement collées ou fusionnées en usine et ne peuvent pas être désassemblées.

Lorsqu'une source laser doit être rechargée, il convient de signaler qu'ULS possède un programme d'échange unique dans l'industrie. Plutôt que de remettre en état un laser, ce qui peut donner lieu à un temps d'arrêt considérable, ULS envoie rapidement une autre source laser au client. Lorsque le client reçoit cette source laser, il ne lui faut que quelques secondes pour l’installer, et l’ancien laser est renvoyé à sa place afin d'éviter tout temps d'arrêt pour le client. Une source laser de rechange est généralement envoyée à un client dans les 24 heures suivant une demande d'assistance.