Gas di assistenza con protezione dell'ottica

Il flusso di gas (aria, azoto, idrogeno, ossigeno, ecc.) gioca un ruolo estremamente importante nella lavorazione di materiali mediante laser. I gas possono essere utilizzati per evitare la contaminazione delle superfici rimuovendo polvere e residui, oppure per gestire le complesse interazioni chimiche che si verificano durante la lavorazione di materiali mediante laser. ULS utilizza il gas di assistenza con protezione dell'ottica per:

- Migliorare la qualità della lavorazione di materiali mediante laser

Il gas di assistenza può essere enormemente vantaggioso nella lavorazione di pressoché qualsiasi materiale. - Abbattere i costi operativi

La velocità della lavorazione può essere aumentata notevolmente con l'ausilio dei gas di lavorazione. - Incrementare la sicurezza del sistema laser

Con il gas di assistenza è possibile lavorare in sicurezza materiali combustibili e materiali che producono sottoprodotti combustibili. - Ridurre la manutenzione

Il gas di assistenza aiuta a preservare la pulizia dell'ambiente di lavoro all'interno dell'involucro riducendo la contaminazione delle superfici ottiche e dei componenti in movimento.

Come funziona il gas di assistenza con protezione dell'ottica di ULS

Il gas di assistenza con protezione dell'ottica di ULS utilizza una serie di componenti per gestire i sottoprodotti della lavorazione di materiali mediante laser, migliorare la qualità e la resa della lavorazione e ridurre la manutenzione. Di seguito sono riportate quattro categorie di componenti utilizzati per questo scopo.

Gas di assistenza manuale e gas di assistenza controllato da computer

Il gas di assistenza inietta un flusso di gas sul materiale da lavorare nel punto in cui il laser viene concentrato sul materiale. Può essere utilizzata per tenere il substrato pulito dai residui, prevenire o favorire determinate reazioni chimiche e rimuovere il materiale sfuso. I gas possono essere erogati tramite un compressore d'aria o da bombole di gas esterne.

Protezione dell'ottica

La protezione dell'ottica eroga un flusso costante di aria compressa pulita a diversi diffusori all'interno del sistema laser. L'aria passa attraverso questi diffusori creando una barriera d'aria in pressione positiva attorno agli elementi ottici più importanti, come specchi e lenti. Questo impedisce alla polvere e ai residui generati durante la lavorazione di contaminare le superfici ottiche, aumentando la vita utile dell'ottica e migliorando resa e qualità delle lavorazioni.

Il gas di assistenza controllato da computer esegue la stessa funzione del gas di assistenza, aggiungendo in più il controllo della portata dei gas che fluiscono attraverso una servovalvola. Ciò consente di variare la portata di iniezione dei gas da un file di progetto all'altro o da una singola lavorazione all'altra nell'ambito dello stesso file di progetto. Inoltre, in alcuni sistemi ULS l'utente può selezionare una miscela di gas e la percentuale di ognuno di essi.

Compressori d'aria di ULS

L'aria compressa può essere erogata tramite una varietà di sorgenti: aria compressa disponibile in stabilimento, bombole d'aria o compressori d'aria. Esistono molti fattori da considerare quando si deve scegliere una sorgente d'aria per la lavorazione di materiali mediante laser, più precisamente l'indice di pulizia dell'aria e il contenuto di olio e umidità. ULS offre una soluzione ad aria compressa che fornisce aria condizionata in maniera ottimale sia ai componenti di protezione dell'ottica che ai componenti del gas di assistenza. Il compressore inoltre controlla le apparecchiature di taglio, incisione e marcatura laser alimentando aria solo quando è richiesta, riducendo usura, spesa per l'energia elettrica e rumore.

Accessori per gas di assistenza

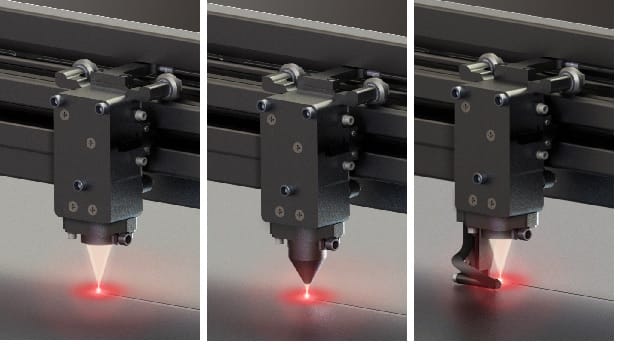

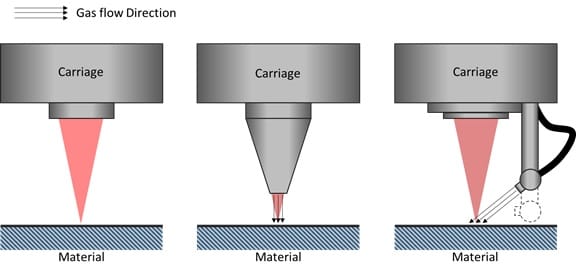

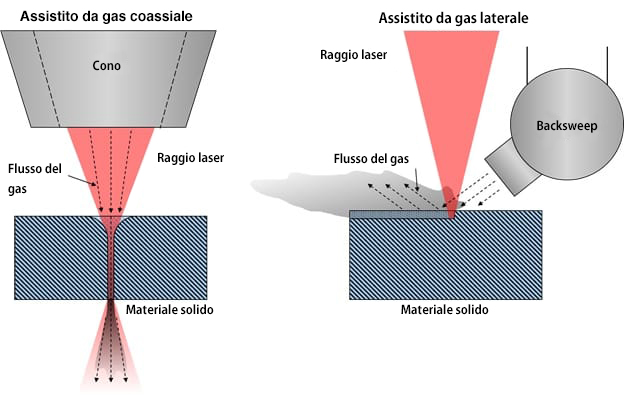

I gas possono essere erogati attraverso uno dei due diversi accessori per gas di assistenza: gas di assistenza coassiale e gas di assistenza laterale. Il gas di assistenza coassiale indirizza il flusso in modo perpendicolare alla superficie del materiale. Esiste un gas di assistenza coassiale differente per ogni lente di messa a fuoco, il che mantiene la distanza ottimale dal materiale ed evita al tempo stesso di ostacolare il percorso del raggio. Il gas di assistenza laterale indirizza l'aria da un lato all'altro del materiale ed è regolabile dall'utente sia in termini di posizionamento che di orientamento, per adattarsi perfettamente alle esigenze del materiale specifico. Ciascun tipo di flusso è vantaggioso per una varietà di applicazioni di lavorazione dei materiali.

Lavorazione di materiali mediante laser migliorata

La lavorazione di materiali mediante laser produce sottoprodotti quali polveri, residui, materiali di scarto, fumo e vapori, solo per citarne alcuni. La natura di questi sottoprodotti dipende in larga misura dal materiale. Ad esempio, la lavorazione laser dei prodotti in legno e carta provoca combustione, generando CO2 e vapore acqueo insieme a fumo e cenere. La marcatura dell'alluminio anodizzato praticamente non crea sottoprodotti, poiché il laser decompone le matrici organiche all'interno del rivestimento anodizzato. La marcatura effettuata su ferro e composti di ferro produce ossidi di metallo che possono essere utili per applicazioni di marcatura ad alto contrasto, ma che nel taglio sono indesiderati.

Il gas di assistenza e il gas di assistenza controllato da computer iniettano gas quali azoto, elio, argo o aria nel punto di lavorazione per aiutare a gestire questi sottoprodotti. La qualità del materiale lavorato risultante può essere enormemente migliorata attraverso tre meccanismi diversi: rimuovendo meccanicamente il sottoprodotto, provocando una conduzione termica del calore e aumentando o inibendo reazioni chimiche.

Rimozione meccanica dei sottoprodotti

Indipendentemente dal tipo di gas utilizzato, il flusso potente iniettato nel punto di lavorazione aiuta a eliminare l'accumulo di sottoprodotti sul materiale e attorno a esso. Nei materiali che fondono quando esposti all'energia laser, questa tecnica può aiutare a espellere il liquido di fusione, permettendo di ottenere un taglio laser e una marcatura laser più puliti e più uniformi. I materiali che producono gas possono impedire il passaggio di energia laser o cambiare la chimica in un punto localizzato. La possibilità di soffiare via questi gas permette di migliorare la lavorazione. Alcuni materiali solidificano rapidamente e possono interferire con la lavorazione di materiali mediante laser bloccando il percorso del raggio laser sulla loro superficie. In questi casi è essenziale rimuovere il materiale per evitare che interferisca con la lavorazione.

Gli accessori per gas di assistenza coassiale e gas di assistenza laterale permettono all'utente di controllare il modo in cui il materiale viene espulso dalla superficie. Il gas di assistenza coassiale forza l'aria contro il materiale e aiuta a rimuovere i sottoprodotti della lavorazione di materiali mediante laser dai processi di taglio, incisione e marcatura. Il gas di assistenza laterale è un accessorio regolabile in grado di direzionare l'aria sulla superficie del materiale a una varietà di angolazioni incidenti. Particolarmente utili nelle applicazioni di marcatura raster (con puntinatura), dove per ottenere una lavorazione ideale ogni linea dev'essere priva di contaminanti, entrambi gli accessori per gas di assistenza coassiale e gas di assistenza laterale sono semplici da rimuovere e reinstallare senza l'uso di utensili, per una maggiore flessibilità di utilizzo in lavorazione.

Il gas di assistenza coassiale (sinistra) direziona i sottoprodotti della lavorazione laser attraverso il taglio e migliora le prestazioni di taglio grazie al raffreddamento del materiale e all'aumento dell'ossigeno disponibile, nel caso si utilizzi un getto d'aria. Il gas di assistenza laterale (destra) allontana dal materiale i sottoprodotti della lavorazione laser e li indirizza verso lo scarico.

Conduzione termica del calore

Oltre alla rimozione meccanica dei sottoprodotti dal materiale, il gas di assistenza aiuta a dissipare il calore generato dalla lavorazione di materiali mediante laser. Questo vantaggio è utile in caso di materiali sensibili alle alte temperature o che possono sviluppare una zona termicamente alterata.

Controllo chimico dell'ambiente

I gas iniettati nel punto di lavorazione sostituiscono l'aria dell'ambiente, che contiene una miscela di azoto, ossigeno e tracce di altri gas. Questi gas possono interagire chimicamente con il materiale durante la lavorazione laser. La chimica di queste reazioni dipende in massima parte dal materiale e può essere estremamente complessa. Una composizione impropria dei gas può causare una serie di difetti di lavorazione come l'eccessiva carbonizzazione, l'ossidazione e lo scolorimento. Inoltre può ridurre le efficienze della lavorazione e persino influenzare la sicurezza operativa delle apparecchiature.

Per fortuna è possibile ottenere una lavorazione di materiali mediante laser ideale sostituendo l'aria (azoto e ossigeno) con una miscela di gas differente grazie all'uso del gas di assistenza coassiale o del gas di assistenza laterale. I due accessori permettono di controllare con precisione l'ambiente chimico locale.

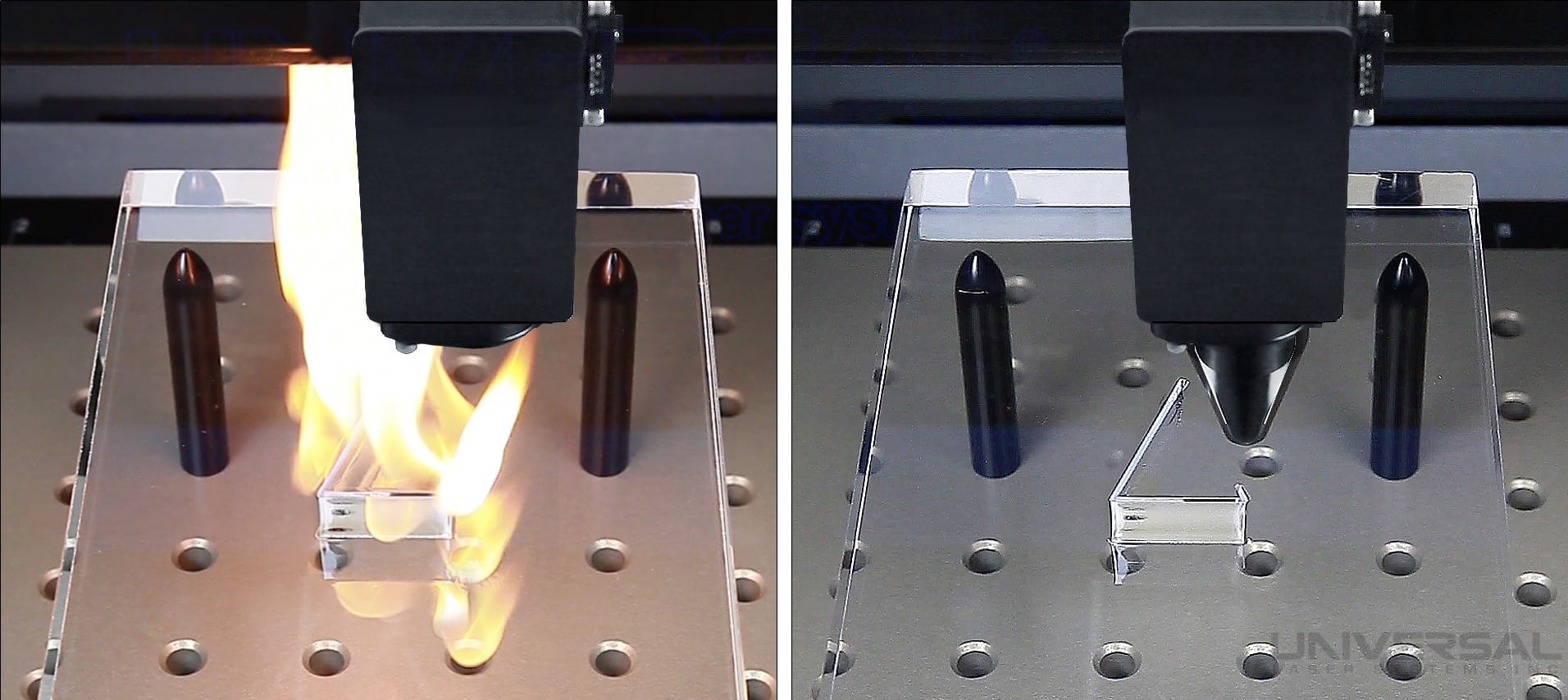

I materiali organici con basso peso molecolare, come il polietilene e il polipropilene, insieme a materiali naturali come la carta e il legno, hanno una tendenza a produrre una fiamma nell'interfaccia laser/materiale. La fiamma è causata dal calore intenso della lavorazione laser che interagisce con il materiale e con l'ossigeno presente nell'aria. La generazione di queste fiamme influisce negativamente sulle parti risultanti e può potenzialmente compromettere la sicurezza operativa. È possibile utilizzare il gas di assistenza per sostituire l'aria dell'ambiente con un gas inerte come l'azoto, l'argo o l'elio, riducendo enormemente la concentrazione di ossigeno, il che a sua volta soffoca la reazione di combustione ed elimina la possibilità che si sviluppino fiamme.

Minori costi operativi

L'incremento della resa che si ottiene utilizzando i gas nella lavorazione può essere eccezionale e, in alcuni casi, senza di essi alcuni materiali sono semplicemente non lavorabili. Non è raro raddoppiare o persino triplicare la resa di lavorazione quando si utilizzano i gas. Questo riduce il tempo di ciclo e tutte le risorse associate alla produzione di parti.

I gas di lavorazione, specialmente se di varietà esotiche, possono essere piuttosto costosi. La tecnologia con gas di assistenza controllato da computer di ULS riduce al minimo gli sprechi direzionando i gas localmente, esattamente nel punto di lavorazione. Valvole specializzate controllano automaticamente la portata di erogazione dei gas per ridurre ulteriormente gli sprechi. Queste stesse valvole interrompono il flusso di gas quando non è necessario, come ad esempio quando il sistema laser è inattivo o quando una particolare lavorazione non ne richiede l'uso. Tutte queste funzionalità abbassano i costi operativi derivanti dall'uso della tecnologia con gas di assistenza.

Sicurezza superiore del sistema

Esistono materiali che possono causare problemi di sicurezza quando utilizzati senza gas di assistenza. I gas possono rimuovere residui infiammabili dal punto di lavorazione, estinguere fiamme nelle situazioni in cui è possibile che si sviluppino dal materiale e impedire l'autocombustione. Tutti questi vantaggi riducono il rischio che il materiale prenda fuoco durante la lavorazione, aumentando la sicurezza del sistema, della struttura e dell'utente.

Il taglio dell'acrilico senza gas di assistenza provoca la combustione dei sottoprodotti acrilati, causando una scarsa qualità di lavorazione e un serio pericolo per la sicurezza (sinistra). Il taglio dell'acrilico con gas di assistenza crea bordi lucidati a fiamma, eliminando al tempo stesso la combustione dei sottoprodotti acrilati e aumentando sensibilmente la sicurezza delle lavorazioni (destra).

Riduzione della manutenzione

La protezione dell'ottica riduce al minimo la contaminazione di elementi ottici importanti. I processi di pulizia sia meccanici che chimici erodono il rivestimento o possono graffiare la superficie di ottiche specializzate, aumentando potenzialmente l'assorbimento di energia laser, che a sua volta causerebbe ulteriore danno. Questo effetto a catena può essere facilmente limitato grazie alla protezione dell'ottica, estendendo in tal modo la vita utile di questi costosi elementi. Inoltre, un'ottica contaminata diminuisce la quantità di potenza erogata sul materiale e può potenzialmente ridurre la resa del sistema laser in alcune applicazioni. La protezione dell'ottica previene questo problema e consente al sistema laser di funzionare alla potenza ottimale, anche negli ambienti più contaminati.