Metalle

Metalle sind anorganische Stoffe mit hoher thermischer und elektrischer Leitfähigkeit. Metalle können gewalzt werden, um Platten oder Bleche zu formen oder sie können gegossen oder maschinell bearbeitet werden, um komplexere Formen zu bilden. Bei Metallen kann es sich um reine Elemente, wie beispielsweise Eisen oder Chrom, handeln. Metalle können auch Legierungen oder Mischungen von zwei oder mehr Elementen sein. Edelstahl enthält beispielsweise sowohl Eisen als auch Chrom. Lasermarkieren ist eine gebräuchliche Anwendung für Metalle . Laserschneiden und Lasergravieren sind mit ausreichender Laserleistung ebenfalls möglich. Bitte besuchen Sie unsere Liste der Materiallieferanten, um Metallanbieter zu finden.

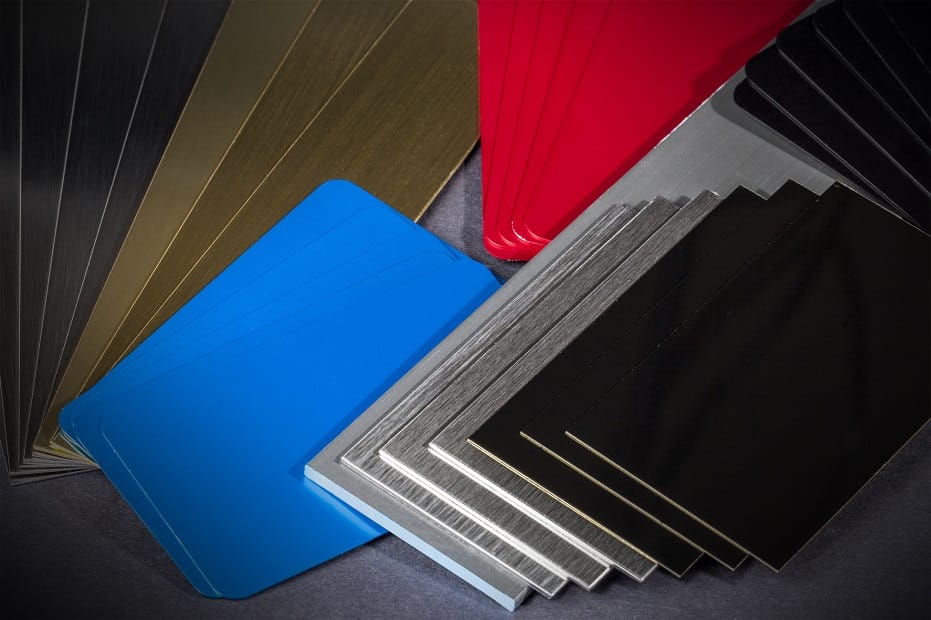

Metallarten

- AlumaMark®

- eloxiertes Aluminium

- Metall-Markierungsmittel Cermark und Thermark

- DuraBlack®

- Beschichtetes Metall

- Pulverbeschichtetes Metall

Arten von Laserverfahren

Laser spielen bei der Materialbearbeitung, angefangen von der Entwicklung neuer Produkte bis hin zur großvolumigen Fertigung, eine immer größere Rolle. Bei sämtlichen Laserbearbeitungsverfahren interagiert die Energie eines Laserstrahls mit einem Material, um dieses in irgendeiner Weise zu transformieren. Jede Transformation (oder jedes Laserbearbeitungsverfahren) wird durch präzise Regulierung der Wellenlänge, der Leistung, der Einschaltdauer und der Anzahl der Wiederholungen des Laserstrahls gesteuert. Diese Laserbearbeitungsverfahren umfassen die Folgenden:Alle Materialien weisen einzigartige Eigenschaften auf, die bestimmen, wie der Laserstrahl auf diese einwirkt und folglich das Material verändert. Die häufigsten Bearbeitungsverfahren für Metalle sind die Folgenden:

Laserschneiden von Metallen

Die Energie eines Faserlaserstrahls wird von den meisten Metallen problemlos absorbiert, dadurch erwärmt das sich direkt im Laserstrahlpfad befindliche Material rasch und schmilzt. Falls die Laserleistung ausreichend hoch ist, schmilzt der Laserstrahl das Material vollständig durch. Ein Pressluftstrom beseitigt Metall während des Schmelzvorgangs, so dass glatte und gerade Schnittkanten mit einer minimalen Wärmeeinflusszone entstehen.

Lasergravieren von Metallen

Die Leistung des Faserlasers kann begrenzt werden, damit er das Material bis zu einer angegebenen Tiefe abträgt (graviert). Gewöhnlich sind mehrere Lasergravier-Durchgänge erforderlich. Die übliche Tiefe für das Lasergravieren von Metallen beträgt 75 bis 125 µm. Jedoch könnte das Abtragen von derart viel Metall in einem einzelnen Durchgang zum Schmelzen oder Verformen führen. Deshalb erfolgt das Gravieren von Metall normalerweise in mehreren Durchgängen. Das Bearbeitungsverfahren des Lasergravierens kann eingesetzt werden, um bleibende Identifikationsmarkierungen zu erzeugen, die durch Hitze oder Abnutzung nicht entfernt werden können.

Lasermarkieren von Metallen

Das Lasermarkieren verändert das Aussehen der Metalloberfläche, ohne Material abzutragen. Es gibt mehrere unterschiedliche Arten des Lasermarkierens, die bei Metallen eingesetzt werden können. Das direkte Lasermarkieren kann entweder mit einem Faserlaser oder einem CO2-Laser erfolgen. Beim direkten Markieren erhitzt die Energie des Laserstrahls die Metalloberfläche und bewirkt deren Oxidation. Die Oxidation bewirkt, dass das dem Laserstrahl ausgesetzte Metall dunkel wird, wodurch eine nicht entfernbare schwarze Markierung erzeugt wird. Der Faserlaser kann außerdem dazu eingesetzt werden, eine helle oder geschliffene Markierung auf der Metalloberfläche zu erzeugen. Metalle können außerdem indirekt markiert werden, entweder durch Auftragen von Metall-Markierungsmitteln oder durch Entfernen einer Beschichtung, wie beispielsweise eines Lacks. Das Lasermarkieren kann dazu genutzt werden, Informationen, wie beispielsweise eine Seriennummer oder ein Logo, zu vermitteln.

Kombinierte Bearbeitungsverfahren

Die vorstehend beschriebenen Bearbeitungsverfahren des Laserschneidens, Lasergravierens und des Lasermarkierens können miteinander kombiniert werden, ohne das Metallteil bewegen oder neu befestigen zu müssen.

Allgemeine Erwägungen zu Lasersystemen und Metallen

Plattformgröße – Muss groß genug sein, um die größten Metallteile aufzunehmen, die laserbearbeitet werden oder mit der Funktionalität der Klasse 4 ausgerüstet sein, um größere Teile bearbeiten zu können.

Wellenlänge – Die 1.06 µm Wellenlänge wird von nahezu allen Metallen gut absorbiert und wird für das Laserschneiden, Lasergravieren und direkte Lasermarkieren von Metallen empfohlen. Der 10,6 µm CO2-Laser ist die beste Wahl für das indirekte Markierungsverfahren mittels Metall-Markierungsmittel oder Entfernung der Beschichtung.

Laserleistung – Muss auf Grundlage des jeweiligen Bearbeitungsverfahrens gewählt werden. Für das Laserschneiden oder Lasergravieren von Metall werden mindestens 50 Watt an Faserlaserleistung empfohlen. 40 oder 50 Watt an Faserlaserleistung können zum direkten Lasermarkieren von Metallen genutzt werden. Für das direkte Markieren von Metallen werden 25 bis 150 Watt an CO2-Laserleistung empfohlen.

Linse – Eine 2,0-Linse ist die beste und gebräuchliche Linse für die Laser-Materialbearbeitung von Metallen.

Absaugung – Muss ausreichend Luftstrom aufweisen, um die während der Laserbearbeitung von Metallen entstehenden Gase und Partikel aus den Laserschneid-, Lasergravier- und Lasermarkieranlagen abzuführen.

Luftzublasung – Liefert nahe dem Brennpunkt des Laserstrahls Luft und hilft das während des Laserschneidens und Lasergravierens geschmolzene Metall zu beseitigen. Hilft außerdem dabei, während des Lasergravierens, -schneidens und -markierens von Metallen erzeugte Gase und Partikel zu beseitigen.

Erwägungen zu Umwelt, Gesundheit und Sicherheit zur Laser-Materialbearbeitung bei Metallen

Interaktionen zwischen Laser und Material erzeugen fast immer gasförmige Ableitungen und/oder Partikel. Darunter fallen auch Metallpartikel, die beim Laserschneiden und Lasergravieren anfallen. Und Partikel von der Beschichtung, die beim indirekten Lasermarkieren entfernt wird. Diese Ableitungen bzw. Absonderungen sollten in eine äußere Umgebung geführt werden. Alternativ können sie zuerst in einer Filteranlage behandelt und dann in die äußere Umgebung abgeführt werden. Sämtliche Laserverfahren erzeugen Wärme. Deshalb sollte die Laser-Materialbearbeitung von Metallen stets unter Aufsicht erfolgen.