Gas-/Luftzublasung mit Optikschutz

Bei der Lasermaterialbearbeitung spielt der Durchfluss von Gasen (Luft, Stickstoff, Wasserstoff, Sauerstoff usw.) eine äußerst wichtige Rolle. Diese Gase können zum Reinigen von Staub und Überresten eingesetzt werden, um eine Oberflächenkontaminierung zu vermeiden; oder sie helfen bei der Steuerung der komplexen chemischen Interaktionen, die während der Lasermaterialbearbeitung auftreten können. ULS nutzt die Technologie der Gaszublasung mit Optikschutz aus folgenden Gründen:

- Erhöht die Lasermaterialbearbeitungsqualität

Die Gaszublasung kann bei der Bearbeitung fast aller Materialien äußerst vorteilhaft sein. - Reduziert die Betriebskosten

Mit Hilfe von Bearbeitungsgasen kann die Bearbeitungsgeschwindigkeit dramatisch erhöht werden. - Erhöht die Sicherheit des Lasersystems

Die Gaszublasung ermöglicht die sichere Bearbeitung von brennbaren Materialien und von Materialien, die brennbare Nebenprodukte freisetzen. - Reduzierte Wartung

Die Gaszublasung unterstützt die Beibehaltung eines sauberen Arbeitsumfeldes innerhalb des Gehäuses und reduziert die Kontaminierung der optischen Oberflächen und Bewegungsbauteile.

Funktionsweise von ULS-Gaszublasung und Optikschutz

ULS-Gaszublasung und Optikschutz verwendet eine Reihe von Komponenten, die die Nebenprodukte aus der Lasermaterialbearbeitung beseitigen, die Bearbeitungsqualität und den Durchsatz erhöhen und die Wartungsfälle reduzieren. Es folgen vier Klassifizierungen von Komponenten, die für diesen Zweck eingesetzt werden.

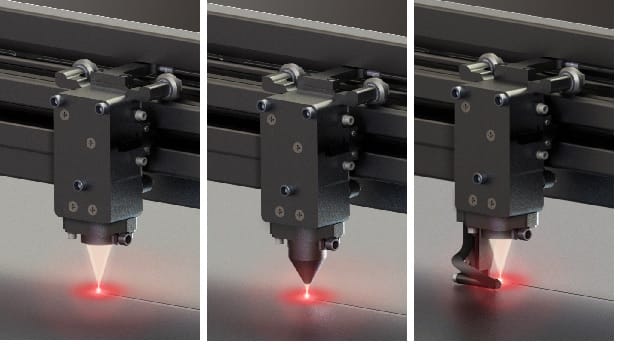

Manuelle Gaszublasung und computergesteuerte Gaszublasung

Die Gaszublasung steuert einen Gasstrom auf den Punkt des Materials zu, der sich gerade im Brennpunkt des Laserstrahls befindet. Dies kann dazu dienen, das Substrat von Überresten freizuhalten, bestimmte chemische Reaktionen zu verhindern oder zu fördern und größere Materialfragmente zu entfernen. Die Gase werden entweder von einem Druckluftkompressor oder externen Gasflaschen bereitgestellt.

Optikschutz

Beim Optikschutz wird das Lasersystem über verschiedene Diffusoren mit konstanter sauberer Druckluft versorgt. Die ausströmende Luft bildet eine Barriere aus positivem Luftdruck rund um wichtige optische Elemente wie Spiegel und Linsen. Hierdurch wird verhindert, dass Staub und Bearbeitungsrückstände die optischen Oberflächen kontaminieren, was wiederum die Lebensdauer der Optik, den Bearbeitungsdurchsatz und die Qualität erhöht.

Die computergesteuerte Gaszublasung dient dem gleichen Zweck wie die gewöhnliche Gaszublasung, kontrolliert jedoch die Durchflussrate der Gase durch ein Servoventil. Mit der Computersteuerung kann man die Gaszublasung zwischen zwei verschiedenen Designdateien oder zwischen einzelnen Prozessen innerhalb der gleichen Designdatei variieren. Des Weiteren kann der Anwender bei einigen ULS-Systemen eine Mischung von Gasen und deren Verhältnisse auswählen.

ULS-Druckluftkompressoren

Druckluft kann von einer Reihe von Quellen zugeführt werden: Werkstattdruckluft, Druckluftflasche oder Druckluftkompressoren. Bei der Auswahl einer Druckluftquelle für die Lasermaterialbearbeitung sind einige Faktoren in Betracht zu ziehen, nämlich die Sauberkeit der Druckluft sowie der Öl- und Feuchtigkeitsgehalt. ULS bietet eine Druckluftlösung, die den Optikschutz- und Gaszublasungskomponenten optimal aufbereitete Druckluft liefert. Außerdem steuert der Kompressor die Laseranlage zum Schneiden, Gravieren und Markieren, indem er die Druckluft nur bei Bedarf bereitstellt und so unnötige Abnutzung, Stromverbrauch und Lärm verringert.

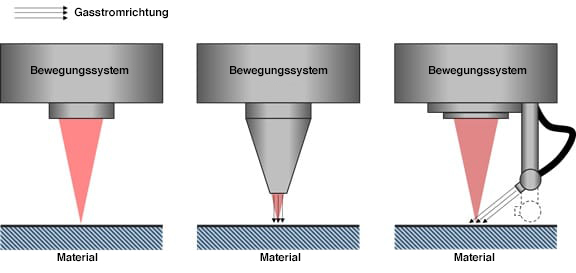

Gaszublasungsaufsätze

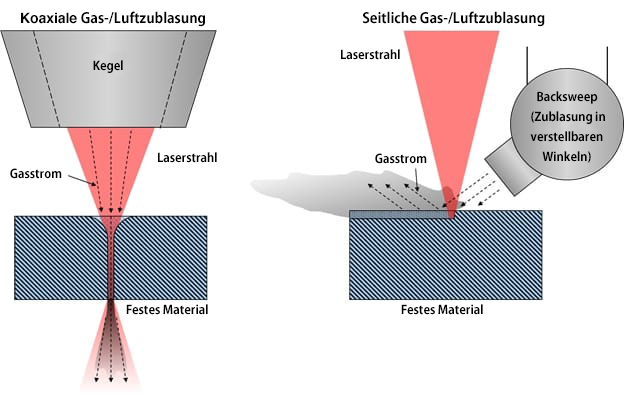

Gase können über zwei Gaszublasungsaufsätze zugeführt werden: die koaxiale Gaszublasung oder die seitliche Gaszublasung. Die koaxiale Gaszublasung richtet den Gasstrom senkrecht auf die Materialoberfläche. Für jede Fokuslinse gibt es eine andere koaxiale Gaszublasung, die den optimalen Abstand zum Material einhält, ohne den Laserstrahl zu blockieren. Die seitliche Gaszublasung lenkt den Gasstrom über das Material. Ihre Position und Ausrichtung lässt sich vom Anwender genau an den Bedarf des jeweiligen Materials anpassen. Jede Art von Gasstrom ist für eine Vielzahl von Materialbearbeitungsanwendungen von Vorteil.

Verbesserte Lasermaterialbearbeitung

Bei der Lasermaterialbearbeitung können Nebenprodukte entstehen, wie zum Beispiel Staub, Ablagerungen, Überreste, Abwasser, Rauch und Dämpfe, um nur einige zu nennen. Die Art dieser Nebenprodukte hängt stark vom jeweiligen Material ab. Beispielsweise führt die Laserbearbeitung von Holz- und Papierprodukten zu einer Verbrennung, die CO2 und Wasserdampf sowie Rauch und Asche erzeugt. Das Markieren auf eloxiertem Aluminium erzeugt praktisch keine Nebenprodukte: der Laser zerlegt die organischen Farben in der eloxierten Markierung. Das Markieren von Eisen und Eisenverbindungen erzeugt Metalloxide, was bei Markierungen mit hohem Kontrast hilfreich sein kann, beim Schneiden jedoch unerwünscht ist.

Die Gaszublasung und die computergesteuerte Gaszublasung bläst Gase wie Stickstoff, Helium, Argon oder Druckluft am Bearbeitungspunkt ein, um diese Nebenprodukte zu entfernen. Die resultierende Qualität des bearbeiteten Materials kann durch drei verschiedene Mechanismen dramatisch erhöht werden: Beseitigung mechanischer Nebenprodukte, Wärmeleitung und Förderung oder Hemmung chemischer Reaktionen.

Beseitigung mechanischer Nebenprodukte

Unabhängig von der Art des eingesetzten Gases sorgt der starke Durchfluss am Bearbeitungspunkt für die Beseitigung der Ansammlung der Nebenprodukte auf dem Material und rund um das Material. Bei Materialien, die schmelzen, sobald sie der Laserenergie ausgesetzt werden, kann dies bei der Beseitigung des geschmolzenen Materials behilflich sein, wodurch ein saubereres, einheitlicheres Laserschneiden und Lasermarkieren möglich ist. Materialien, die Gase erzeugen, können die Zufuhr der Laserenergie blockieren oder die örtlich konzentrierte Chemie ändern. Durch das Wegblasen dieser Gase kann die Bearbeitung des Materials verbessert werden. Einige Materialien verfestigen sich schnell und können die Lasermaterialbearbeitung beeinträchtigen, in dem sie den Laserstrahl auf dem Weg zur Oberfläche blockieren. In diesen Fällen ist eine Entfernung des Materials äußerst wichtig, um zu verhindern, dass der Bearbeitungsprozess beeinträchtigt wird.

Die Aufsätze für die koaxiale und seitliche Gaszublasung lassen den Anwender steuern, wie das Material von der Oberfläche entfernt wird. Die koaxiale Gaszublasung bläst Druckluft auf das Material und unterstützt die Beseitigung der Nebenprodukte der Lasermaterialbearbeitung, die beim Schneiden, Gravieren und Markieren anfallen. Die seitliche Gaszublasung ist ein anpassbarer Aufsatz, der die Druckluft in verschiedenen Einfallwinkeln die Oberfläche entlang bläst. Die koaxiale und seitliche Gaszublasung ist äußerst hilfreich bei Rastermarkierungsanwendungen, bei denen jede Zeile zur idealen Bearbeitung frei von Verunreinigungen sein muss. Die entsprechenden Aufsätze dafür lassen sich leicht und ohne Werkzeuge abnehmen und neu installieren, wodurch die Bearbeitungsflexibilität vergrößert wird.

Bei Verwendung der Gas-/Luftzublasung lenkt der Aufsatz für die koaxiale Zublasung (links) die Nebenprodukte bei der Laser-Materialbearbeitung durch den Schnitt und verbessert die Schneideleistung durch Kühlen des Materials und Erhöhen des vorhandenen Sauerstoffs. Der Aufsatz für die seitliche Gas-/Luftzublasung (rechts) lenkt die Nebenprodukte bei der Laser-Materialbearbeitung weg vom Material zum Abluftsystem hin.

Wärmeleitung

Zusätzlich zur mechanischen Beseitigung von Nebenprodukten vom Material unterstützt die Gas-/Luftzublasung dabei, die durch die Laser-Materialbearbeitung erzeugte Wärme abzuleiten. Dies ist bei Materialien nützlich, die empfindlich auf erhöhte Temperaturen reagieren oder Materialien, die wahrscheinlich eine Wärmeeinflusszone entwickeln.

Kontrolle chemischer Umwelteinflüsse

Am Bearbeitungspunkt zugeführte Gase verdrängen die Umgebungsluft, die eine Mischung aus Stickstoff, Sauerstoff und Spurenmengen weiterer Gase enthält. Diese Gase können während der Laserbearbeitung mit dem Material interagieren. Die chemischen Eigenschaften bzw. Wirkungen dieser Reaktionen sind hochgradig materialabhängig und können außerordentlich komplex sein. Eine unsachgemäße Gaszusammensetzung kann eine Reihe von Bearbeitungsmängeln, wie beispielsweise übermäßige Verkohlung, Oxidation und Verfärbung, verursachen. Darüber hinaus kann sie die Bearbeitungseffizienz verringern und sogar die Betriebssicherheit der Betriebsmittel beeinträchtigen.

Glücklicherweise lässt sich eine optimale Laser-Materialbearbeitung dennoch erreichen, indem die Luft (N2 und O2) gegen eine andere Gasmischung ausgetauscht wird, wobei entweder die koaxiale Gaszublasung oder die seitliche Gaszublasung eingesetzt wird. Die beiden Aufsätze ermöglichen eine präzise Kontrolle der örtlichen chemischen Umweltbedingungen.

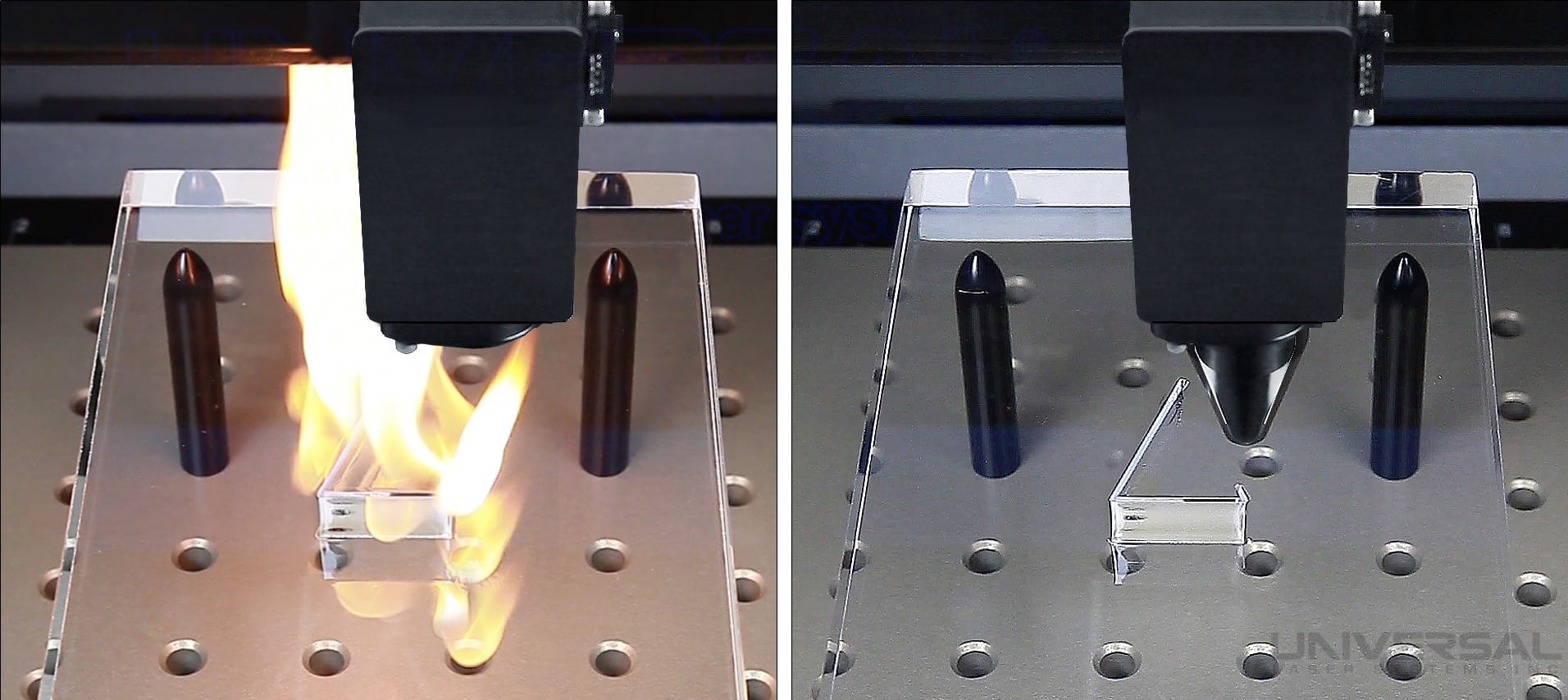

Organische Materialien mit einem niedrigen Molekulargewicht, wie beispielsweise Polyethylen, Polypropylen als auch natürliche Materialien, wie beispielsweise Papier und Holz, tendieren dazu, an der Laser-/Material-Schnittstelle eine Flamme hervorzubringen. Diese Flamme wird durch die starke Hitze der Laserbearbeitung, die mit dem Material und dem Sauerstoff in der Luft interagiert, verursacht. Die Folgen derartiger Flammen sind negativ für die produzierten Teile und können möglicherweise die Betriebssicherheit gefährden. Die Gaszublasung kann dazu eingesetzt werden, mit einem Inertgas, wie beispielsweise Stickstoff, Argon oder Helium, die Umgebungsluft zu verdrängen. Dadurch wird die Sauerstoffkonzentration drastisch gesenkt, was wiederum die Verbrennungsreaktion erstickt und mögliche Flammen löscht.

Verringerte Betriebskosten

Die Verbesserung des Durchsatzes kann durch Gaszublasung erheblich sein, und in einigen Fällen können Materialien ohne Gase einfach nicht bearbeitet werden. Es kommt vor, dass der Durchsatz beim Einsatz von Gaszublasung verdoppelt oder sogar verdreifacht werden kann. Dies reduziert die Zykluszeiten und sämtliche Ressourcen, die mit der Fertigung des Teils in Verbindung stehen.

Die angewendeten Gase, insbesondere die ausgefallenen Varianten, können recht teuer sein. Die computergesteuerte Gaszublasungstechnologie von ULS minimiert Verluste, da sie die Gase direkt zum Bearbeitungspunkt lenkt. Spezialisierte Ventile steuern die Geschwindigkeit der Gaszufuhr automatisch, um Verluste noch weiter zu reduzieren. Die gleichen Ventile schalten die Gaszufuhr aus, wenn sie nicht benötigt wird (beispielsweise, wenn das Lasersystem nicht in Betrieb ist oder ein bestimmter Prozess den Einsatz von Gaszublasung nicht erfordert). Alle diese Funktionen verringern die Betriebskosten der Gaszublasung.

Verbesserte Sicherheit des Systems

Es gibt einige Materialien, die ohne Gaszublasung bei der Bearbeitung ein Sicherheitsrisiko darstellen können. Die Gase können brennbare Überreste vom Bearbeitungspunkt entfernen, Flammen aus dem Material löschen und einen sich selbst erhaltenden Brand unterbinden. Alle diese Mechanismen verringern das Risiko, dass das Material sich während der Bearbeitung entzündet, wodurch die Sicherheit des Systems, der Betriebsstätte und des Anwenders erhöht wird.

Das Schneiden von Acryl ohne Gas-/Luftzublasung führt zu einer Entzündung von Acrylat-Nebenprodukten, was eine schlechte Bearbeitungsqualität, einhergehend mit einem extremen Sicherheitsrisiko, zur Folge hat (links). Schneiden von Acryl mit Gas-/Luftzublasung erzeugt flammpolierte Kanten, während die unkontrollierte Verbrennung der Acrylat-Nebenprodukte ausgeschlossen wird. Dadurch wird die Sicherheit der Prozesse erhöht (rechts).

Verringert die Wartung

Optikschutz minimiert die Kontaminierung wichtiger optischer Elemente. Mechanische und chemische Reinigungsprozesse nutzen die Beschichtung ab oder können die Oberfläche spezialisierter Optik zerkratzen, wodurch möglicherweise die Absorption der Laserenergie vergrößert wird, was wiederum zu weiteren Schäden führt. Dieser Schneeballeffekt lässt sich durch den Optikschutz leicht vermindern, wodurch sich die Lebensdauer der teuren optischen Elemente verlängert. Außerdem reduziert die kontaminierte Optik die Leistung, die an das Material geliefert wird, und kann bei einigen Anwendungen möglicherweise den Durchsatz des Lasersystems verringern. Durch den Optikschutz wird dieses Problem vermieden; und das Lasersystem arbeitet mit optimaler Leistung – selbst in den kontaminiertesten Umgebungen.