Metalli

I metalli sono materiali inorganici con elevata conducibilità termica ed elettrica. I metalli possono essere laminati per formare lastre o fogli, oppure possono essere fusi o lavorati per realizzare forme più complesse. I metalli possono essere elementi puri, come il ferro o il cromo. I metalli possono essere anche leghe o miscele di due o più elementi. Ad esempio l'acciaio inox contiene sia ferro che cromo. La marcatura laser è un'applicazione comune per i metalli. Anche il taglio e l'incisione laser sono lavorazioni possibili con una potenza laser sufficiente. Consulta il nostro Elenco dei fornitori di materiali per conoscere i fornitori di metalli.

Tipi di metallo

- Alluminio

- Ottone

- Rame

- Hastelloy®

- Inconel

- Ferro

- Nichel

- Peltro

- Argento

- Acciaio inox

- Acciaio

- Titanio

- Zinco

- AlumaMark®

- Alluminio anodizzato

- Composti per la marcatura dei metalli CerMar e TherMark

- DuraBlack®

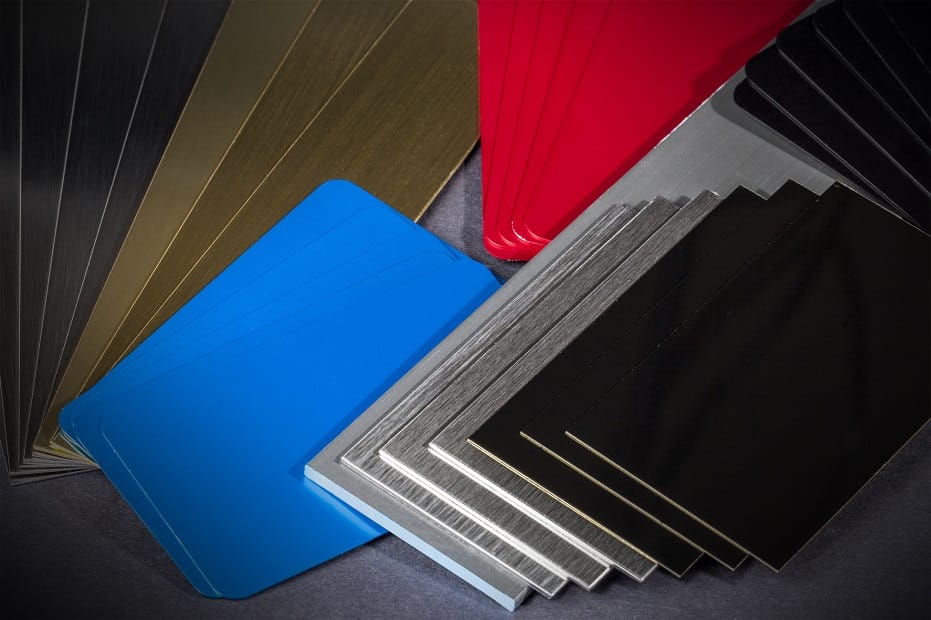

- Metallo verniciato

- Metallo verniciato a polvere

Tipi di processi laser

I laser svolgono attualmente un ruolo sempre maggiore nella lavorazione dei materiali, dallo sviluppo di nuovi prodotti alla produzione di grandi volumi. Per tutti i processi, l'energia di un raggio laser interagisce con un materiale per trasformarlo in qualche modo. Ciascuna trasformazione (o processo laser) è controllata mediante la regolazione precisa della lunghezza d'onda, della potenza, del ciclo operativo e del tasso di ripetizione del raggio laser. Fra tali processi laser, vi sono i seguenti:Tutti i materiali hanno caratteristiche uniche, che determinano il modo in cui il raggio laser interagisce e, di conseguenza, modifica il materiale. I processi più comuni per i metalli sono i seguenti:

Taglio laserdi metalliL'energia di un raggio laser a fibra viene facilmente assorbita dalla maggior parte dei metalli, provocando il rapido riscaldamento e la fusione del materiale direttamente sul percorso del raggio laser. Se la potenza laser è sufficientemente elevata, fonderà completamente il materiale. Per la rimozione del metallo fuso si utilizza un getto d'aria ad alta pressione, dando come risultato bordi lisci e dritti con una zona termicamente alterata minima.Incisione laserdi metalliLa potenza del raggio laser a fibra può essere limitata in modo da rimuovere (incidere) il materiale a una profondità specifica. In genere sono necessari più passaggi per l'incisione laser. La normale profondità dell'incisione laser dei metalli è da 75 a 125 micron (da 0,003" a 0,005"). Tuttavia, la rimozione di così tanto metallo in un solo passaggio potrebbe causarne la fusione o la deformazione. Quindi l'incisione dei metalli in genere viene eseguita in più passaggi. Il processo di incisione laser può essere utilizzato per creare marcature identificative permanenti, che non possono essere rimosse con il calore o l'usura.

Marcatura laserdi metalliLa marcatura laser modifica l'aspetto della superficie del metallo senza rimozione di materiale. Esistono vari tipi di marcatura laser utilizzabili per i metalli. La marcatura laser diretta può essere eseguita con un laser a fibra o con un laser a CO2. Nella marcatura diretta, l'energia del raggio laser riscalda la superficie del metallo provocandone l'ossidazione. Tale ossidazione scurisce il metallo esposto al raggio laser, creando un segno nero indelebile. Il laser a fibra può essere utilizzato anche per creare una marcatura brillante o lucida sulla superficie del metallo. Il metallo può anche essere marcato indirettamente, o aggiungendo un rivestimento, come ad esempio un composto per la marcatura dei metalli, o rimuovendo un rivestimento, come ad esempio vernice. La marcatura laser può essere utilizzata per trasmettere informazioni, come un numero di serie o un logo.

Processi combinati I processi di taglio, incisione e marcatura laser descritti in precedenza possono essere combinati senza dover spostare o rifissare la parte metallica.

Considerazioni generali sui sistemi laser per i metalli

Dimensioni della piattaforma - Deve essere sufficientemente larga per tenere i pezzi di metallo più grandi che saranno lavorati con il laser o essere dotata di una capacità di Classe 4 per la lavorazione di pezzi di grandi dimensioni

Lunghezza d'onda - La lunghezza d'onda di 1.06 micron viene assorbita bene dalla maggior parte dei metalli ed è consigliata per il taglio, l'incisione la marcatura diretta dei metalli. Il laser a CO2 con lunghezza d'onda da 10,6 micron è la scelta migliore per il processo di marcatura indiretta, utilizzando composti per la marcatura dei metalli o la rimozione del rivestimento

Potenza laser - Deve essere scelta in base ai processi che saranno eseguiti. Per il taglio o l'incisione laser dei metalli si consiglia un laser a fibra con una potenza di almeno 50 watt. Per la marcatura laser diretta dei metalli è possibile utilizzare un laser a fibra con una potenza da 40 o 50 watt. Per la marcatura diretta dei metalli si consiglia un laser a CO2 con una potenza laser da 25 a 150 watt

Lente - La lente migliore per la lavorazione generale dei metalli mediante laser è la 2.0

Scarico - Deve avere un flusso sufficiente a rimuovere gas e particelle generati durante la lavorazione laser dalle apparecchiature per il taglio, l'incisione e la marcatura laser dei metalli

Air Assist - Fornisce un getto d'aria vicino al punto focale del laser per rimuovere il metallo fuso durante il taglio e l'incisione laser. Aiuta anche a rimuovere gas e particelle generati durante il taglio, l'incisione e la marcatura laser dei metalli.

Considerazioni su ambiente, salute e sicurezza della lavorazione dei metalli mediante laser

Le interazioni tra laser e materiale creano quasi sempre effluente gassoso e/o particolato. Il materiale di scarto includerà particelle metalliche prodotte dal taglio e dall'incisione laser. Nel caso della marcatura laser indiretta, comprenderà i componenti di rivestimento. Tale materiale di scarto deve essere convogliato verso l'ambiente esterno. Oppure, è possibile trattarlo prima con un sistema di filtrazione e poi convogliarlo verso un ambiente esterno. Tutti i processi laser generano calore. Pertanto, occorre sempre monitorare la lavorazione laser dei metalli.