Compositi

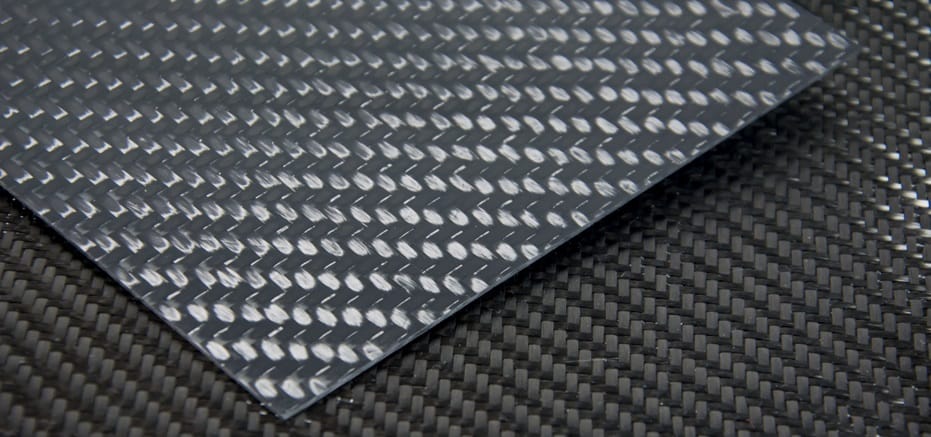

I compositi sono formati dalla combinazione di due o più materiali con proprietà diverse, per formare un nuovo materiale (il composito) con proprietà superiori rispetto a quelle dei singoli componenti. Ad esempio, il materiale di rinforzo in fibra di carbonio viene incorporato in un materiale a matrice epossidica per formare un composito strutturale leggero e robusto. La fibra di carbonio di per sé non è sufficientemente rigida da essere utilizzata come materiale strutturale, mentre la resina epossidica da sola non è sufficientemente robusta. La maggior parte dei compositi può essere lavorata conil taglio,l'incisione e la marcatura laser.

Tipi di materiali compositi

Tipi di processi laser

I laser svolgono un ruolo sempre maggiore nella lavorazione dei materiali, dallo sviluppo di nuovi prodotti alla produzione di grandi volumi. Per tutti i processi, l'energia di un raggio laser interagisce con un materiale per trasformarlo in qualche modo. Ciascuna trasformazione (o processo laser) è controllata mediante la regolazione precisa della lunghezza d'onda, della potenza, del ciclo operativo e del tasso di ripetizione del raggio laser. Fra tali processi laser, vi sono i seguenti:Tutti materiali hanno caratteristiche uniche, che determinano il modo in cui il raggio laser interagisce e, di conseguenza, modifica il materiale. Questo vale sia nel caso in cui il sistema laser venga utilizzato come "macchina da taglio laser", "incisore laser", o "marcatore laser". I processi più comuni per i compositi sono i seguenti:

Taglio laser di compositiDato che i compositi sono costituiti da due o più materiali diversi, è fondamentale scegliere le lunghezze d'onda laser appropriate. Se tutti i componenti del composito sono organici, assorbiranno l'energia di un raggio laser a CO2. Il raggio laser riscalderà direttamente il materiale lungo il suo percorso, provocandone la vaporizzazione. Se la potenza laser è sufficientemente elevata, il raggio laser taglierà completamente il materiale, lasciando un bordo pulito e liscio. Se i componenti del composito sono metallici, il processo di taglio laser può essere ottenuto con un laser a fibra. In molti casi i componenti del composito richiederanno ognuno una lunghezza laser diversa. Questo aspetto è trattato nella sezione Vantaggi ULS.Incisione laser di compositiLa potenza del raggio laser a CO2 può essere limitata in modo da rimuovere (incidere) il materiale a una profondità specifica. Il processo di incisione laser può essere utilizzato per creare motivi e disegni sulla superficie del composito. L'incisione laser può essere utilizzata anche per trasmettere delle informazioni.

Marcatura laser di compositiMolti compositi possono essere marcati utilizzando un laser a CO2 o a fibra. Il laser a CO2 dovrebbe essere usato se il materiale della superficie è per la maggior parte organico. Il laser a fibra dovrebbe essere usato se il materiale della superficie è per la maggior parte metallico. In entrambi i casi, l'energia del raggio laser viene assorbita dalla superficie del composito modificandone l'aspetto. Ciò crea un segno visibile, senza rimozione sostanziale di materiale. La marcatura laser può essere utilizzata per creare disegni o trasmettere informazioni.

Processo combinato I processi di taglio, incisione e marcatura laser descritti in precedenza possono essere combinati senza dover spostare o rifissare il composito.

Considerazioni generali sui sistemi laser per il materiale composito

Dimensioni della piattaforma - Deve essere sufficientemente larga per tenere i pezzi di composito più grandi che saranno lavorati con il laser o essere dotata di una capacità di Classe 4 per la lavorazione di fogli di grandi dimensioni

Lunghezza d'onda - Il laser a CO2 con lunghezza d'onda da 10,6 micron costituisce la scelta migliore se il composito è fatto per la maggior parte di materiali organici. Il laser a fibra con lunghezza d'onda da 1,06 micron costituisce la scelta migliore se il composito è fatto per la maggior parte di materiali metallici

Potenza laser - Deve essere scelta in base ai processi che saranno eseguiti. La potenza migliore per il taglio, l'incisione e la marcatura laser di compositi costituiti per la maggior parte da materiali organici è quella da 25 a 150 watt (laser a CO2). La potenza migliore per il taglio, l'incisione e la marcatura laser di compositi costituiti per la maggior parte da materiali metallici è quella da 40 a 50 watt (laser a fibra)

Lente - La lente migliore per la lavorazione generale dei compositi mediante laser è la 2.0

Tavolo di taglio - Supporta compositi di plastica per il taglio laser

Scarico - Deve avere un flusso sufficiente per rimuovere gas e particelle generati durante la lavorazione laser dalle apparecchiature per il taglio, l'incisione e la marcatura laser dei compositi

Air Assist - Fornisce un getto d'aria vicino al punto focale del laser per aiutare a rimuovere gas e particelle generati durante il taglio, l'incisione e la marcatura laser dei compositi.

Considerazioni su ambiente, salute e sicurezza della lavorazione di compositi mediante laser

Le interazioni tra laser e materiale creano quasi sempre effluente gassoso e/o particolato. Il materiale di scarto comprenderà vari composti organici volatili (COV), che dovranno essere convogliati verso l'esterno. Oppure, è possibile trattarli prima con un sistema di filtrazione e poi convogliarli verso un ambiente esterno. La combustione del composito è intrinseca alla lavorazione laser e potrebbe produrre fiamme. Pertanto, occorre sempre monitorare la lavorazione laser del composito.